ГЛАВА 2. СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

2.1. Общее понятие о свойствах материалов и их зависимости от структуры

Под свойствами строительных материалов понимают их способность определенным образом реагировать на отдельные или совокупные внешние или внутренние воздействия - силовые, усадочные, водной или иной среды и т. д.

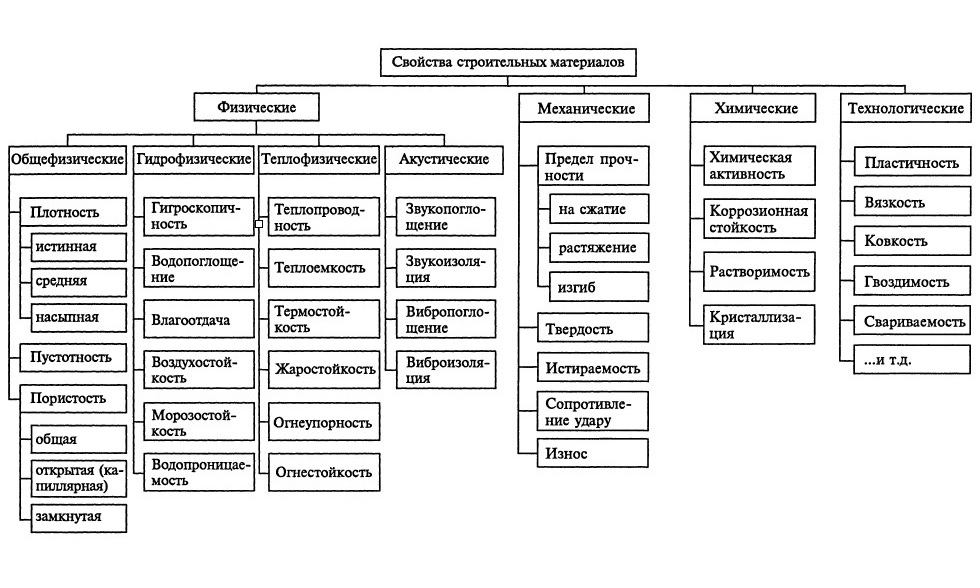

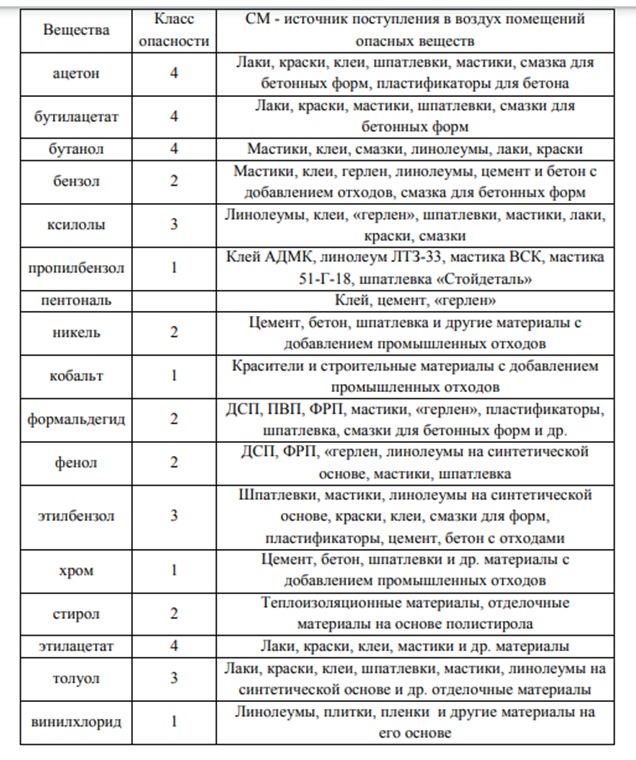

Свойства материалов разделяют на четыре группы: физические, механические, химические (физико-химические) и технологические. В совокупности их именуют как технические свойства строительных материалов [2].

Рис. 2.1. Классификация основных свойств строительных материалов

2.2. Физические свойства строительных материалов

Физические свойства определяют физическое состояние материалов и их поведение под воздействием физических факторов.

К физическим свойствам относятся: истинная, средняя и насыпная плотность, пористость, гигроскопичность, водопоглощение, влагоотдача, влажность, водостойкость, водопронецаемость, водонепроницаемость, морозостойкость, теплопроводность, тепловое расширение, газо- и паропроницаемость, огнестойкость и огнеупорность.

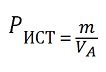

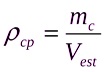

Истинная плотность – величина, определяемая отношением массы однородного материала m (кг) к занимаемому им объему в абсолютно плотном состоянии Va (м3), т.е. без пор и пустот:

Средняя плотность – величина, определяемая отношением массы однородного материала mc (кг) к занимаемому им объему в естественном состоянии Vеst (м):

Средняя плотность большинства материалов обычно меньше истинной их плотности.

Единица измерения г/см3 = 1000кг/м3

Рис. 2.2. Истинная и средняя плотность материалов

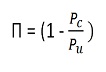

Пористость (П) – степень заполнения объема материала порами. Вычисляется в % по формуле:

где ρс, ρu – средняя и истинная плотности материала.

Для строительных материалов пористость колеблется от 0 до 90%.

Влажность W – содержание воды в материале в данный момент. Определяется отношением воды, содержащейся в материале в данный момент к массе сухого материала. Вычисляется в % по формуле:

Влажность может изменяться от нуля, когда материала сухой, до максимального водосодержания. Увлажнение приводит к изменению многих свойств материала: повышается масса строительной конструкции, возрастает теплопроводность, уменьшается прочность материала.

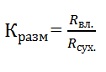

Водостойкость – способность материала сохранять свою прочность при насыщении водой. Она оценивается коэффициентом размягчения Кразм, который равен отношению предела прочности материала при сжатии в наcыщенном водой состоянии R вл, МПа к пределу прочности сухого материала Rсух.

Для разных материалов Кразм = 0-1. Материалы, у которых Кразм больше 0.75 называются водостойкими.

Гигроскопичность – способность материала поглощать воду из окружающего воздуха.

С увеличением относительной влажности воздуха и снижением температуры она повышается. Гигроскопичность отрицательно сказывается на свойствах строительных материалов. Цемент при хранении под влиянием влаги комкается и при этом снижается его марка. Древесина от влаги разбухает, трескается, коробится.

Водонепроницаемость – отрицательное свойство материала - способность материала пропускать воду под давлением.

Водонепроницаемость (W) – свойство материала сопротивляться проникновению в него воды под давлением. Это свойство особенно важно для бетона, воспринимающего напор воды (трубы, плотины). Она оценивается маркой W2…W20, обозначающей максимальное одностороннее гидростатическое давление, при котором стандартный образец не пропускает воду.

Морозостойкость (F) – способность материала в водонасыщенном состоянии не разрушаться при многократном попеременном замораживании и оттаивании.

Морозостойкость характеризует долговечность сооружений. Для испытания на морозостойкость стандартные образцы вначале насыщают водой, а затем замораживают при температуре минус 15…20℃. Затем образцы извлекают из морозильной камеры и оттаивают в воде комнатной температуры. Такое замораживание и оттаивание составляет один цикл.

Морозостойкость материалов зависит от их плотности и степени заполнения пор водой.

Высокой морозостойкостью обладают плотные материалы, которые имеют малую пористость и закрытее поры.

Теплопроводность – способность материала проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал.

Теплопроводность – способность материала проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал.

Теплоемкость – способность материала поглощать тепло при нагревании. Она характеризуется удельной теплоемкостью С, Дж/(кг с ), которая равна количеству тепла Q, Дж, затраченному на нагревание материала массой 1 кг, чтобы повысить его температуру на 1℃.

Наибольшую теплоемкость имеет вода – 4900 Дж /(кг ℃), поэтому с повышением влажности материалов их теплоемкость возрастает.

Огнестойкость – способность материала не разрушаться от действия высоких температур и воды в условиях пожара.

По огнестойкости материалы делятся на:

Огнеупорность – способность материала выдерживать длительное воздействие высоких температур, не размягчаясь и не деформируясь. По степени огнеупорности материалы делятся на группы:

2.3. Акустические свойства строительных материалов

Акустические свойства – это свойства, связанные с взаимодействием материала и звука. К акустическим свойствам относятся: звукоизолирующие и звукопоглощающие.

Звукопроводность – в какой степени материал проводит сквозь свою толщу звук. Зависит от массы материала и его строения. Материал тем меньше проводит звук, чем больше его масса.

Звукопоглощение – в какой мере материал поглощает и отражает падающий на него звук.

Звукопоглощение зависит от характера поверхности и пористости материала. Материалы с гладкой поверхностью отражают большую часть падающего на него звука, поэтому в помещении с гладкими стенами звук, многократно отражаясь от них, создает постоянный шум. Если же поверхность материала имеет открытую пористость, то звуковые колебания, входя в поры, поглощаются материалом, а не отражаются.

2.4. Механические свойства строительных материалов

К механическим свойствам относятся: прочность и предел прочности, упругость, пластичность, хрупкость, сопротивление удару, твердость, истираемость, износ.

Интересно знать: Механические свойства строительных материалов

Прочность – способность материала сопротивляться разрушению и деформациям от внутренних напряжений, возникающих в результате воздействия внешних сил.

Она оценивается пределом прочности – наибольшее напряжение, возникающее в материале от действия нагрузок, вызывающих его разрушение.

В зависимости от характера приложения нагрузки F и вида возникающих напряжений различают прочность на сжатие, растяжение, изгиб, срез.

Механические свойства определяют поведение конструкций под действием внешних нагрузок.

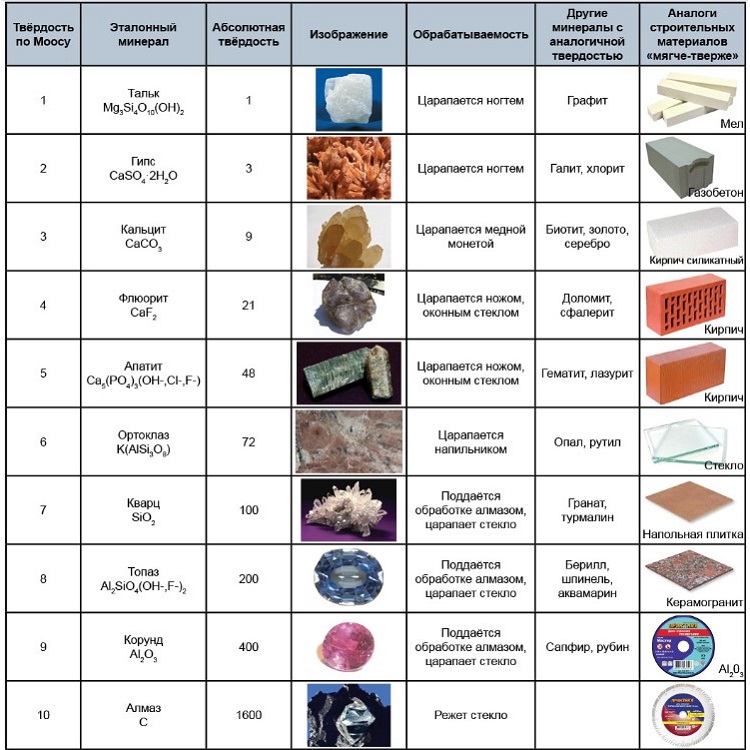

Прочность определяют на образцах материала необходимой формы и размера, которые устанавливает стандарт. Для испытания материалов применяют специальные машины (гидравлические прессы). Предел прочности при сжатии рассчитывают по формуле:

где Рразр – разрушающее усилие, МН, S – площадь поперечного сечения образца, м2.

Прочность материала зависит от его структуры, пористости, влажности, дефектов строения др.

Рис. 2.3. Пресс для испытания строительных материалов

Интересно знать: Прочность и твердость стеновых материалов

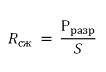

Твердость – свойство материала сопротивляться проникновению в него более твердого тела.

Твердость – величина относительная, т.к. твердость одного материала оценивается по отношению к другому. Самый простой метод определения твердости – по шкале твердости (шкала Мооса) (Рис.2.4.). В эту шкалу входят 10 минералов, расположенных по возрастающей твердости, начиная от талька (твердость 1) и заканчивая алмазом (10). Твердость исследуемого материала определяют, последовательно царапая его входящими в шкалу твердости минералами.

Твердость строительных материалов (бетона, металлов, древесины) определяют специальным прибором, вдавливая в них закаленный стальной шарик (метод Бринелля), или алмазный конус (метод Роквелла) или пирамиду (метод Викерса). В результате испытания исчисляют число твердости. Оно равно отношению силы вдавливания к площади поверхности отпечатка (Рис.2.5).

Высокая прочность не всегда говорит о твердости материала. Так, древесина, по прочности равна, а по некоторым показателям превосходит бетон, но твердость ее мала по сравнению с бетоном.

Рис. 2.4. Шкала сравнительной твёрдости Мооса

Интересно знать: Строение, химические и физические свойства благородных металлов

Рис. 2.5. Схемы определения твёрдости: а – по Бринеллю; б – по Роквелу; в – по Виккерсу

Упругость – способность материала проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал

Пластичность – свойство материала необратимо деформироваться под действием внешних сил.

Пластическая (остаточная) деформация, не исчезающая после снятия нагрузки, называется необратимой. Пластичность характеризуется относительным удлинением или сужением.

К упругим материалам относятся природные и искусственные каменные материалы, стекло, сталь; к пластичным – битумы при положительных температурах, бетонные и растворные смеси до затвердевания.

Хрупкость – свойство материала разрушаться после незначительной пластической деформации.

Хрупкому материалу в отличие от пластичного нельзя придать при прессовании желаемую форму, т.к. такой материал под нагрузкой дробиться на части, рассыпается. Хрупкими являются природные и искусственные камни, стекло, чугун.

Истираемость – свойство материала уменьшаться в объеме и массе под действием истирающего усилия.

Сопротивление материала истиранию определяют на круге истирания с подсыпанием абразивных порошков – наждака или кварцевого песка. Истираемость зависит от прочности и твердости материала и важна при оценке эксплуатационных свойств материалов полов, ступеней лестниц, дорожных покрытий.

Износостойкость – способность материала противостоять воздействию на него сил трения от движущихся предметов. Она важна для материалов, используемых для покрытий полов, дорог и т.д.

2.5. Химические свойства строительных материалов

Характеризуют способность строительных материалов к химическим превращениям под влиянием веществ, с которыми находятся в соприкосновении.

К химическим свойствам относятся: химическая и биологическая стойкость, растворимость, сопротивление проникновению излучения ядерного распада.

Химическая (коррозионная) стойкость – свойство материала сопротивляться коррозийному воздействию среды, не разрушаться под воздействием агрессивных жидкостей: кислот, щелочей, солей или газов.

При контакте с агрессивной средой в структуре материала происходят необратимые изменения, что вызывает снижение его прочности и преждевременное разрушение конструкции (коррозия - от лат. corrosio – разъедание).

Основными агрессивными агентами, вызывающими коррозию строительных материалов, являются: пресная и соленая вода, минерализованные почвенные воды, растворенные в дождевой воде газы (S03, S02, C02, N02) от промышленных предприятий и автомашин. На промышленных предприятиях коррозию строительных материалов часто вызывают более сильные агенты: растворы кислот и щелочей, расплавленные материалы и горячие газы [1], (Рис. 2.6).

Существует понятие биокоррозии (биологическая стойкость), когда разрушение материалов происходит под воздействием живых организмов (грибков, микробов, плесени и др.).

Электрохимическая коррозия происходит в средах, проводящих электрический ток (водных растворах солей, кислот, щелочей).

Растворимость – способность материала растворяться в воде, масле, бензине, скипидаре и других жидкостях-растворителях. Обычно растворимыми считают вещества, растворимость которых при комнатной температуре превышает 1 г на 100 г воды. Растворимость зависит от химического состава вещества, температуры и давления. Так, в одном литре воды при t=18 ℃ может раствориться 2 г природного гипса, 10 г гипсового вяжущего и 1,3 г извести.

Рис. 2.6. Коррозия

Радиационная стойкость – свойство материала сохранять свой химический состав, структуру и физико-механические характеристики после воздействия ионизирующих излучений. Например, бетоны специального назначения (жароупорный, кислотостойкий, для радиационной защиты).

Развитие атомной энергетики и широкое использование источников ионизирующих излучений в различных отраслях народного хозяйства вызывают необходимость оценки радиационной стойкости и защитных свойств материалов.

2.6. Технологические свойства строительных материалов

Свойства, выражающие способность материала к восприятию определенных технологических операций с целью изменения формы, размеров, характера поверхности, плотности, называют технологическими. К ним относятся: подвижность, водоудерживающая способность, расслаиваемость, удобоукладываемость смесей, время и степень высыхания, способность к шлифованию и полированию, адгезия, негорючесть. Из бетонной или растворной смеси нетрудно отформовать изделие заданной формы и требуемых размеров.

Во время изготовления изделие можно уплотнить вибрированием, трамбованием или другими технологическими приемами, оштукатурить и загладить его поверхность.

Классическим примером технологичного материала является древесина - ее нетрудно тесать, строгать, сверлить, распиливать, долбить, перепиливать, раскалывать, склеивать, шлифовать, полировать, окрашивать, лакировать, соединять на гвоздях, шурупах, винтах, нагелях и врубках.

Весьма технологичны металлы, их обрабатывают в холодном, нагретом и расплавленном состоянии.

Из глины можно отформовать изделия любой формы, а после сушки и обжига получить неразмокающий в воде керамический каменный материал, весьма прочный и долговечный.

Удобоукладываемость – важнейшее технологическое свойство строительного раствора легко укладываться тонким и плотным слоем на пористое основание и не расслаиваться при транспортировании, перекачивании насосами и хранении.

В свою очередь, удобоукладываемость зависит от подвижности (растекаемости) и водоудерживающей способности растворной смеси.

К технологическим свойствам готовых к употреблению лакокрасочных материалов относят степень перетертости красок (чем тоньше растерта краска, тем легче ее наносить на поверхность), время и степень высыхания материала, условная вязкость, розлив, адгезия покрытия с поверхностью, способность покрытий шлифоваться и полироваться.

Адгезия (от лат. Adhaesio ̶ прилипание, сцепление, притяжение) – это сцепление различных по своему составу и структуре материалов, обусловленное их физическими и химическими свойствами [4].

Интересно знать: Адгезия

2.7. Реологические свойства строительных материалов

К основным реологическим характеристикам относятся: вязкость, розлив материалов, структурная прочность.

Вязкость – внутреннее трение жидкости, препятствующее перемещению одного ее слоя относительно другого. Единица вязкости Пас. В строительстве понятие вязкости употребляется только применительно к материалам, находящимся в жидком состоянии.

Одним из основных показателей качества строительных материалов является их прочность. Теоретическая прочность материалов превышает реальную прочность на несколько порядков (рис. 2.7).

Рис. 2.7. Зависимость прочности материалов от неоднородности их структуры

2.8. Эксплуатационные свойства строительных материалов

Радиационная стойкость (радиация от лат. radiatio - излучение) – свойство материала сохранять исходный химический состав, структуру и технические характеристики в процессе и после воздействия ионизирующих излучений. Радиационная стойкость материалов существенно зависит от вида радиации, величины и мощности поглощённой дозы, режима облучения (непрерывное или импульсное, кратковременное или длительное), условий эксплуатации материала (температура, давление, механические нагрузки), размеров конструкции, удельной поверхности и других факторов. При длительном воздействии на материал ионизирующих излучений возможны разрывы химических связей в структуре материала, смещение атомов в кристаллической решётке, аморфизация структуры, образование внутренних напряжений, деформаций и трещин, изменения упругих характеристик, плотности и теплопроводности материалов. Все это в конечном итоге приводит к разрушению материала.

Для защиты от радиоактивных излучений применяют гидратные, имеющие повышенное содержание химически связанной воды, особо тяжёлые бетоны (плотность 3000…5000 кг/м3 ) и другие материалы. Такие материалы применяют на атомных электростанциях, в исследовательских центрах и других сооружениях, где имеются радиоактивные источники.

Интересно знать: Как выбрать радиационно безопасный стеновой строительный материал?

Долговечность строительных материалов является одним из важнейших критериев их эффективности и определяется как способность материала сохранять прочностные, физические и другие свойства в течение срока службы.

Она определяет способность строительных материалов, изделий и конструкций длительное время сопротивляться воздействию внешних и внутренних факторов в условиях эксплуатации. К таким факторам можно отнести интенсивность воздействия нагрузок, изменение температуры и влажности, действие различных газов или растворов солей, совместное действие воды и мороза, солнечных лучей и т.п. При длительном воздействии таких факторов может произойти старение. Например, для железобетонных и каменных конструкций нормами предусмотрены три степени долговечности: I ‒ соответствует сроку не менее 100 лет, II ‒ 50 лет, III ‒ 20 лет.

2.9. Экологические свойства строительных материалов

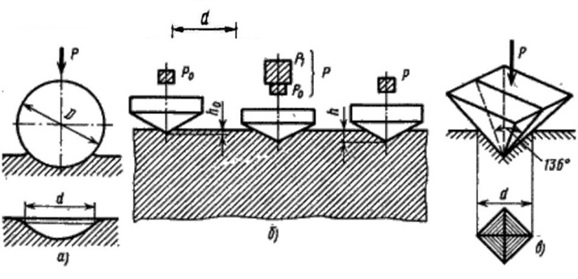

Экологически безопасные строительные материалы – это материалы, в процессе изготовления и эксплуатации которых не страдает окружающая среда, а также они не обладают кожно-раздражительным действием (токсичность, канцерогенность).

Экологически безопасные строительные материалы подразделяются на два типа: абсолютно экологичные и условно экологичные (Рис.1.8). Абсолютно экологичные стройматериалы щедро преподносит нам сама природа. К ним относятся дерево, камень, натуральные клея, каучук, пробка, шелк, войлок, хлопок, натуральная кожа, натуральная олифа, солома, бамбук и др. Все эти материалы использовались человеком для строительства домов испокон веков. Их недостатком является то, что они не всегда отвечают техническим требованиям (недостаточно выносливы и огнеупорны, тяжелы в транспортировке и т.д.).

Рис.2.8. Классификация экологических свойств строительных материалов

В связи с этим в настоящее время в строительстве широко используются условно экологичные материалы, которые тоже изготавливаются из природных ресурсов, безопасны для окружающей среды, но обладают более высокими техническими показателями.

К условно экологическим стройматериалам относятся:

Кирпич изготавливается из глины без использования химических добавок и красителей. Стены из этого материала прочны, долговечны, устойчивы к вредным воздействиям окружающей среды.

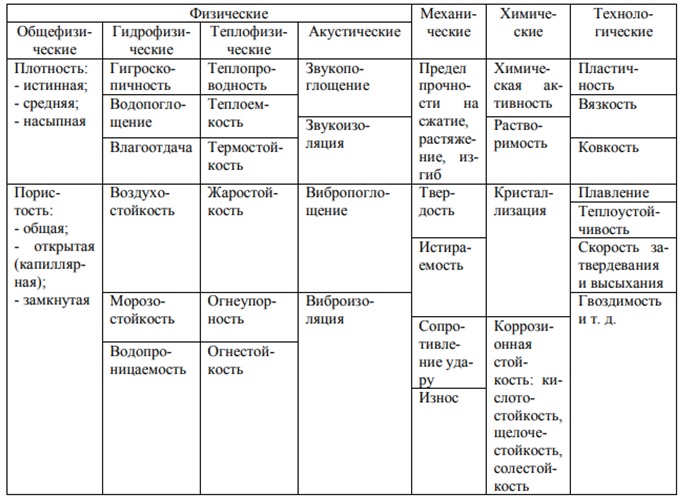

Необходимо учитывать экологические свойства материалов, которые могут отрицательно влиять на жизнедеятельность человека (см. Таблица 1). Например, нельзя применять внутри жилых зданий древесину, пропитанную маслянистыми антисептиками – каменноугольным и сланцевым пропитанными маслами из-за их высокой токсичности Асбестоцементные изделия нельзя применять без защитных покрытий.

Таблица 1 – Перечень вредных веществ, выделяющихся из строительных материалов

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала перейдите по ссылке:

Видеолекция «Свойства строительных материалов».

Таблица 2 – Свойства строительных материалов

Используя Таблицу 2, дайте ответ на следующие вопросы по теме:

- Что понимают под свойствами строительных материалов?

- На какие основные группы разделяют свойства строительных материалов?

- Перечислите физические свойства строительных материалов.

- Чем различаются понятия истинная и средняя плотность строительного материала?

- Что такое пористость, как она вычисляется, и как влияет пористость на основные свойства материалов? Приведите примеры пористых и плотных материалов.

- Перечислите свойства строительных материалов по отношению к действию воды.

- Как вы понимаете термины «влажность», «водостойкость» и «водонепроницаемость»? Объясните причины снижения прочности строительных материалов при их увлажнении.

- Какие материалы называются водостойкими?

- От чего зависит морозостойкость строительных материалов?

- Какие материалы являются морозостойкими?

- Что означает марка бетона по морозостойкости F 500?

- Что понимают под понятием теплопроводности?

- В чём различие понятий огнестойкость и огнеупорность строительных материалов?

- Какие из строительных материалов являются несгораемыми и трудносгораемыми?

- В чём различие понятий звукопроводность и звукопоглощение?

- Перечислите механические свойства строительных материалов.

- От чего зависит прочность строительного материала?

- Чем различаются понятия твёрдость и прочность?

- От чего зависит прочность материала?

- Как вы понимаете свойства материалов: упругость, пластичность, хрупкость, истираемость, износостойкость? Приведите примеры упругих и пластичных строительных материалов.

- Какие свойства строительного материала относятся к химическим?

- Что такое химическая стойкость материала?

- Что вызывает коррозию строительных материалов?

- От чего зависит растворимость строительных материалов?

- Какие строительные материалы обладают радиационной стойкостью?

- Какие свойства строительного материала относятся к технологическим?

- От чего зависит удобоукладываемость?

- Какое свойство строительных материалов называется адгезией?

- Что такое пластичность?

- Что называется вязкостью строительных материалов?

- Какие свойства строительного материала являются показателем его качества?

- Как называется свойство строительного материала восстанавливать после снятия нагрузки свою первоначальную форму и размеры?

- Что понимается под радиационной стойкостью материала?

- Что такое долговечность и старение материалов?

- Какие материалы являются экологически безопасными? Приведите примеры условно экологических строительных материалов.