ГЛАВА 9. ИСКУССТВЕННЫЕ КАМЕННЫЕ МАТЕРИАЛЫ

9.1. Определение и классификация искусственных каменных материалов на основе минеральных вяжущих веществ

Искусственные каменные материалы и изделия на основе вяжущих веществ в процессе производства не требуют обжига; они приобретают необходимую прочность в результате затвердевания вяжущих, входящих в их состав. В качестве заполнителей применяют кварцевый песок, шлак, золу, древесные опилки, а в качестве армирующих материалов – асбест, льняные очесы и др.

Зерном абразива называют отдельный кристалл, сростки кристаллов или их осколки при отношении их наибольшего размера к наименьшему не более 3:1. Величина зерна измеряется в микрометрах. Абразивные материалы отличаются между собой размером (крупностью) зёрен, имеющих номера 200, 160, 125, 100, 80, 63, 50, 40, 32, 25,20, 16, 10, 8, 6, 5, 4, 3, М40, М28, М20, М14, М10, М7 и М5 и подразделяются на четыре группы:

- силикатный кирпич и силикатобетонные изделия;

- ячеистобетонные изделия;

- гипсовые и гипсобетонные изделия;

- бетонные стеновые камни и блоки.

Презентация «Искусственные каменные материалы на основе минеральных вяжущих веществ»

9.2. Силикатный кирпич: сырье, производство, технические требования и область применения

Силикатный кирпич – это искусственный безобжиговый каменный строительный материал, состоящий из извести или различных вяжущих (7%) с применением добавок или без них, воды (3%) и кварцевого песка или других мелких заполнителей (90%) с последующим затвердеванием в автоклаве под действием пара высокого давления и температуры.

Автоклавная обработка – твердение материала в среде насыщенного водяного пара при давлении 0,8 Мпа и температуре более 170° С.

Автоклавная обработка служит для получения изделий с улучшенными свойствами, такими как прочность, водостойкость и долговечность.

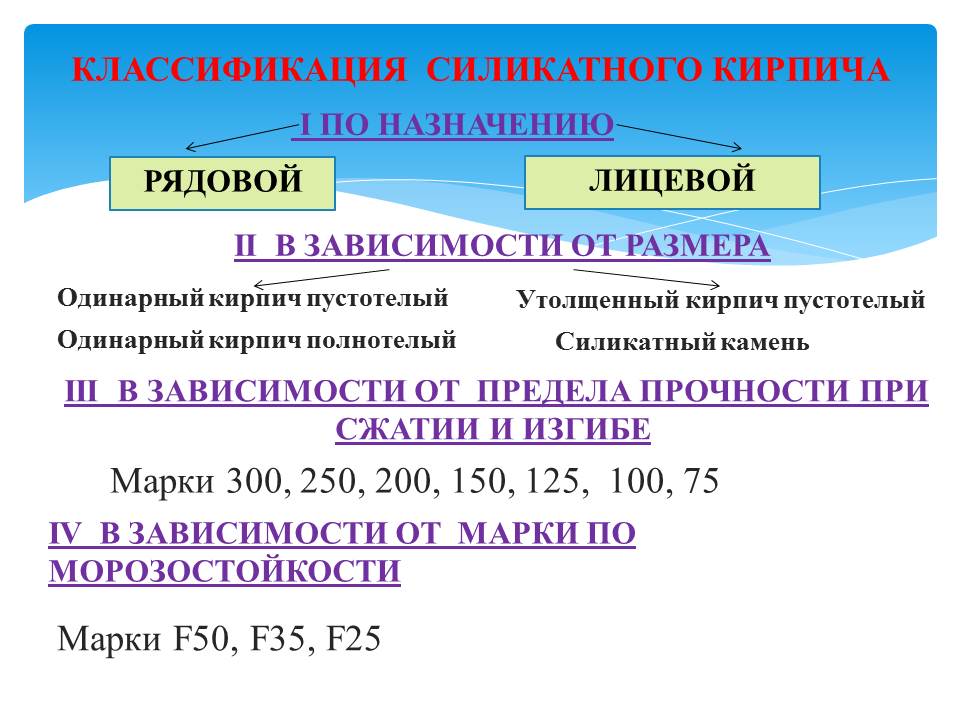

По назначению силикатный кирпич подразделяется на рядовой и лицевой (Рис.9.1).

Рядовым принято называть кирпич, который используется для возведения внешних стен здания и внутренних перегородок в помещении. Поскольку на эти элементы всей конструкции приходится наибольшая нагрузка, то рядовой кирпич делают полнотелым.

Этот кладочный материал имеет не очень привлекательный внешний вид, на его поверхности могут быть трещинки и сколы и соответственно стены нуждаются в дополнительной отделке, например, оштукатуривании или облицовывании декоративными материалами.

Лицевой кирпич отличает привлекательный внешний вид. Его идеально ровная поверхность позволяет получить привлекательную поверхность стены, которая не требует дополнительной отделки. Поэтому такие виды кирпича используют только для облицовки зданий и для других декоративных целей.

Рис. 9.1. Классификация силикатного кирпича

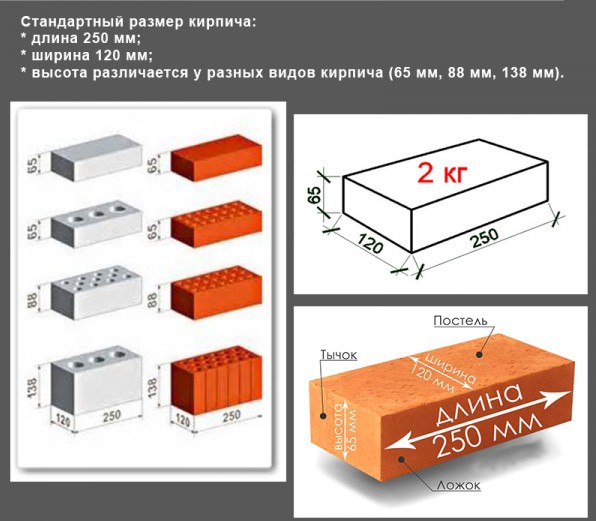

В зависимости от размера силикатные кирпичи делятся (Рис. 9.2):

- Одинарный кирпич полнотелый (250×120×65)

- Одинарный кирпич пустотелый (250×120×65)

- Утолщенный кирпич пустотелый (250×120×88)

- Силикатный камень (250×120×138)

Рис. 9.2. Размеры силикатного кирпича

В зависимости от предела прочности при сжатии и изгибе:

- марки 300, 250, 200, 150, 125, 100, 75 – для рядовых изделий;

- марки 300, 250, 200, 150, 125 – для лицевого кирпича;

- марки 300, 250, 200, 150, 125, 100 – для лицевого камня.

В зависимости от марки по морозостойкости:

- марки F50, F35, F25, F15 – для рядовых изделий;

- марки F50, F35, F25 – для лицевых изделий.

Марка по прочности для лицевого кирпича и камней должна быть не менее М125, по морозостойкости F35, водопоглощение – не менее 6%. Силикатный кирпич имеет более высокую плотность (1600-1800 кг/м3), чем керамический кирпич, вследствие чего стены из него имеют более высокую теплопроводность.

Процесс производства силикатного кирпича состоит из следующих операций:

- Приготовление вяжущего вещества – помол извести с частью песка.

- Дозирование компонентов: вяжущего 15-25%, кварцевого песка 75-85%.

- Смешивание компонентов с добавлением воды – производят в двухвальном смесителе.

- Гашение извести и растирание компонентов смеси – осуществляется в аппаратах периодического или непрерывного действия.

- Прессование кирпича под давлением 30-40 Мпа – производится на револьверных прессах, которые имеют зону для заполнения пресс-формы смесью, прессования, выпрессовки и съема сырца.

- Укладка на вагонетку.

- Автоклавная обработка – происходит в автоклаве, который представляет собой толстостенный стальной цилиндр диаметром и длиной 2×19; 2,6×19; 3,6×27 м с герметически закрывающимися крышками, где кирпич твердеет 8-12 часов.

По цвету силикатные кирпичи изготавливаются от молочно-белого до цветного, получаемого путем окрашивания пигментами.

Применяется силикатный кирпич для кладки стен надземных частей зданий и сооружений. Нельзя использовать для фундаментов и цоколей зданий ниже гидроизоляционного слоя, для зданий с мокрым режимом эксплуатации, т.к. он недостаточно водостоек.

Интересно знать: Процесс изготовления силикатного кирпича

Достоинства силикатного кирпича:

- Высокопрочный силикатный материал относительно сжатия, а потому ценятся больше других. Благодаря такому свойству подойдет для строительства здания с несколькими этажами.

- Не имеет в составе химических средств, вредных для окружающего мира и здоровья. Известь, как составляющая кирпича защищает его поверхность от проникновения микробов и грибков.

- Звуконепроницаемость.

- Геометрия клинкера, что позволяет его использование в любом месте без дополнительной обивки.

Недостатки силикатных кирпичей:

- Пониженная водостойкость – не разрешается применять силикатный кирпич для кладки фундаментов и цоколей зданий ниже гидроизоляционного слоя, подвергающихся воздействию грунтовых и сточных вод. Для стен зданий с мокрым режимом эксплуатации (бани, прачечная, пропарочные отделения) без специальных мер защиты стен от увлажнения.

- Пониженная жаростойкость - силикат не выдерживает высоких температур. Поэтому для кладки дымоходов, печей и труб а тем более топок его использовать тоже нельзя. Он может непредсказанно разрушиться от резкого нагрева и охлаждения или постоянного воздействия пламени либо дымовых газов.

- Высокая теплопроводность - силикат (даже не полнотелый) имеет лучшую теплопроводность. Поэтому нужно либо увеличение толщины стен, либо дополнительное утепление.

- Тяжелый материал – он более тяжел за керамику и даже за природный известняк (на 30-15%). Требуется фундамент с большей несущей способностью. Хотя в некоторых случаях массивные стены являются и плюсом.

11.3. Ячеистые силикатные бетоны

Ячеистый бетон – искусственный пористый материал на основе минеральных вяжущих веществ и кремнеземистого компонента, содержащий равномерно распределённые поры и капилляры.

Пористость ячеистого бетона составляет до 85-90%.

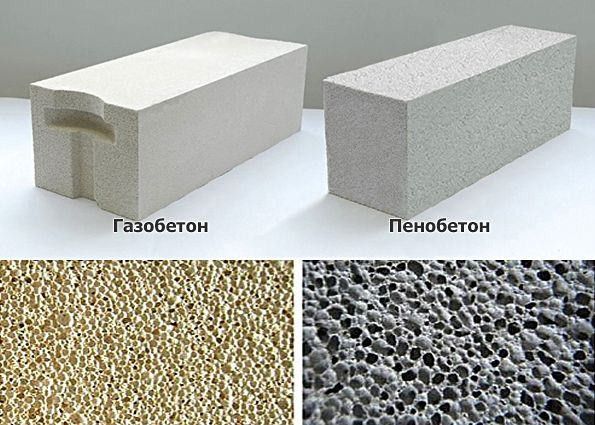

Существует три основных вида ячеистых бетонов – это газобетон, пенобетон и газосиликат.

Классификация ячеистых бетонов:

1. По назначению:

- теплоизоляционные (средняя плотность 250-400 кг/м3);

- теплоизоляционно-конструкционные (средняя плотность 500-900 кг/м3);

- конструкционные (средняя плотность 1000-1200 кг/м3);

- специальные (звукоизоляционные, жаростойкие и др.).

2. По морозостойкости – F15 – F100.

3. По условиям твердения:

- автоклавные бетоны, твердеющие в среде насыщенного водяного пара под давлением выше атмосферного и температуре свыше 170°С;

- неавтоклавные бетоны, твердеющие в среде насыщенного водяного пара при температуре 80-90°С или естественного твердения.

4. По виду вяжущего:

- ячеистые силикаты (газосиликат, пеносиликат), в которых в качестве вяжущего используется известь или ее на 50% больше в составе смешанного вяжущего;

- ячеистые бетоны (газобетон, пенобетон), в которых в качестве вяжущего используется цемент или его на 50% больше в составе смешанного вяжущего.

5. По виду порообразователя:

- газобетоны, в которых вспучивание бетонной смеси происходит путем введения газообразователя;

- пенобетоны – путем смешивания минеральной композиции со специально приготовленной пеной;

- аэрированные бетоны – путем вовлечения в минеральную композицию воздуха при перемешивании.

Интересно знать: Производство ячеистого бетона

Пенобетон приготавливают смешиванием цемента, кремнеземистого компонента, воды со специально приготовленной пеной и запариванием в автоклаве или пропаркой в камерах. Пена образует в тесте воздушные ячейки.

В качестве кремнеземистого компонента используется кварцевый песок или кремнеземистые отходы промышленности (золы ТЭС).

В качестве пенообразователей применяют клееканифольный пенообразователь, синтетические поверхностно-активные вещества.

Технология изготовления пенобетона: в цементно-песчаную смесь при перемешивании добавляется раствор пены тонкой струей. Полученную ячеистую массу заливают в формы и направляют в пропарочные камеры или автоклавы. Перед термообработкой отформованные пенобетонные изделия выдерживают до приобретения необходимой структурной прочности, тогда изделия не растрескиваются при перемещении форм и для них не опасно расширение воздуха, находящегося в ячейках-порах, происходящее при тепловой обработке. Для сокращения времени выдержки и ускорения оборачиваемости форм добавляют хлористый кальций, поташ и другие вещества, ускоряющие структурообразование.

Пеносиликат состоит из смеси извести и кремнеземистого компонента, подвергается автоклавной обработке.

Газобетон готовят путем смешивания воды, кремнеземистого компонента, извести и введением в уже перемешанную смесь газообразователя – алюминиевой пудры ПАП-1, ПАП-2 или смесь пудры с ПАВ (алюминиевая паста).

Процесс газообразования происходит в результате химического взаимодействия алюминия с гидроксидом кальция. Выделяющийся при этом водород вспучивает минеральную композицию, которая, затвердевая, сохраняет ячеистую структуру. Чем больше алюминиевой пудры вводят, тем более пористым получается газобетон (Рис.11.3).

Технология изготовления газобетона: цемент, известь-пушонку, молотый песок и воду тщательно смешивают в виброгазобетоносмесителе, затем добавляют водно-алюминиевую суспензию, после повторного перемешивания разливают газобетонную смесь в металлическую форму. После окончания процесса вспучивания форма должна была заполнена доверху. После вызревания в формах ячеистобетонный сырец подают в автоклав на тепловую обработку.

Рис.9.3. Газобетон и пенобетон

Интересно знать: Технология производства автоклавного газобетона

Газосиликат – это ячеистый силикатный бетон, состоящий из смеси песка и извести, подвергающийся автоклавной обработке.

Преимущества ячеистых бетонов:

- обладают лучшими теплоизоляционными свойствами, чем обычный бетон;

- имеют меньшую массу, чем бетон;

- легко поддаются механической обработке;

- невоспламеняемые;

- быстрота монтажа вследствие больших размеров;

- доступная цена.

Недостатки:

- имеет относительно низкую механическую прочность из-за своей структуры;

- дает большую усадку;

- сильная влагопроницаемость (до 14% от массы);

- имеет склонность к растрескиванию.

Интересно знать: Сравнение газобетона и пенобетона

11.4. Основные сведения об изделиях из гипса и гипсобетона, асбестоцементных изделиях

Гипс является быстротвердеющим вяжущим с хорошими формовочными свойствами. Гипсовыми называются изделия, получаемые из гипсового теста (смеси гипса и воды). Гипсобетонные изделия получают из смеси гипса, воды и заполнителя.

В качестве заполнителей при изготовлении гипсобетонных изделий используют кварцевый песок, пористые заполнители (керамзит, шлаковую пемзу), опилки, стружки, стебли камыша, льняную костру, макулатуру и т. п. Для уменьшения плотности к гипсовым смесям добавляют вспенивающие вещества.

Гипсовые материалы обладают высокой прочностью, хорошими тепло- и звукоизоляционными свойствами, легко подвергаются обработке и окраске.

Гипс – воздушное вяжущее, поэтому гипсовые и гипсобетонные изделия (панели и плиты перегородочные, плиты для оснований пола, листы обшивочные, вентиляционные короба, камни для кладки стен, архитектурные детали) применяют в основном для внутренних частей зданий, не несущих больших нагрузок. Изделия из гипса могут быть сплошными и пустотелыми, армированными и неармированными.Гипс – воздушное вяжущее, поэтому гипсовые и гипсобетонные изделия (панели и плиты перегородочные, плиты для оснований пола, листы обшивочные, вентиляционные короба, камни для кладки стен, архитектурные детали) применяют в основном для внутренних частей зданий, не несущих больших нагрузок. Изделия из гипса могут быть сплошными и пустотелыми, армированными и неармированными.

Гипсовые изделия имеют невысокую плотность (1100...1400 кг/м3), несгораемы, хорошо изолируют от шума, поддаются механической обработке и легко пробиваются гвоздями. Изготовлять гипсовые изделия несложно, так как гипс твердеет быстро.

Однако эти материалы неводостойкие, с низкой гигроскопичностью, хрупкие, с малой прочностью при изгибе. Изделия из гипса нельзя применять в помещениях с влажностью воздуха более 60%. Поэтому их можно применять только на тех участках зданий и сооружений, которые не подвержены воздействию атмосферной влаги, либо покрывать поверхность гипсовых каменных материалов гидроизоляционным слоем. В строительстве применяют: панели гипсобетонные и плиты гипсовые для перегородок, камни для кладки наружных стен, листы гипсовые обшивные и архитектурные изделия.

Бетон, изготавливаемый с использованием гипсовых вяжущих, – материал, приобретающий все большую популярность как сырьё для изготовления блоков и плит. При производстве этого материала используют гипс марок Г2…Г25. Гипсовое вяжущее с высокой водостойкостью изготавливают из смеси природного гипса и отходов производства фосфогипса, серогипса, борогипса, шлаков, зол и пуццалановых цементов по технологии совместной тепловой обработки.

В составе гипсобетона присутствуют:

- Компоненты органического происхождения – стружка, солома, опилки, торф, целлюлоза, камыш, отходы от переработки льна и конопли. Эти добавки немного снижают прочностные характеристики, но повышают теплоизоляционные свойства и эластичность.

- Минеральные добавки – керамзит, пемза, аглопорит, зола, шлак, песок, щебень (доломитовый, известняковый, гранитный), туф. Служат для повышения стойкости к агрессивным средам и прочностных характеристик. Материалы с пемзой в качестве заполнителя обладают хорошими теплоизоляционными характеристиками.

- Волокна – стеклянные, полимерные, органические, химические.

- Замедлители – ПАВ, декстрин, клеи, отходы, остающиеся после изготовления лимонной кислоты. Такие добавки необходимы из-за быстрой схватываемости строительного гипса, которая происходит в течение 5-15 минут.

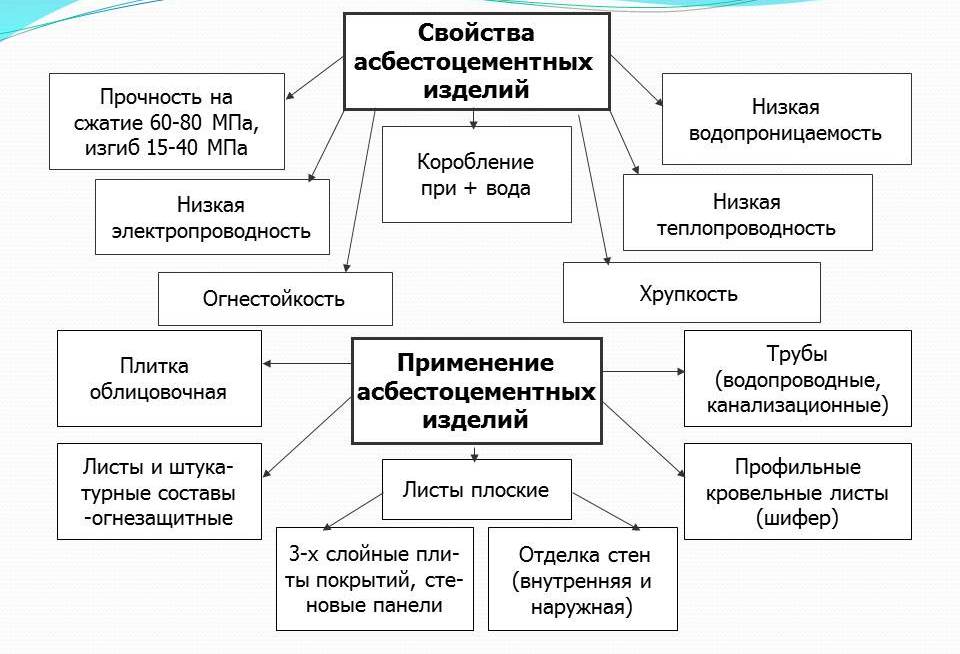

Асбестоцемент – Асбестоцемент – искусственный каменный материал, получаемый при затвердевании смеси из цемента, асбеста (около 20% от массы цемента) и воды (Рис. 9.4).

Асбест – минерал, кристаллы которого представляют собой тончайшие иглы, напоминающие волокна. Асбест хорошо сцепляется с твердеющим цементом, что в сочетании с высокой прочностью асбестового волокна на растяжение позволяет использовать его в качестве арматуры. Асбестоцемент – материал, армированный по всему объему асбестовым волокном.

Рис. 9.4. Технология получения азбестоцементных изделий

Асбестоцемент при сравнительно небольшой плотности (1600...2000 кг/м3) обладает высокими прочностными показателями (предел прочности при изгибе до 30 МПа, а при сжатии до 90 МПа); он долговечен, морозостоек (через 50 циклов замораживания-оттаивания он теряет не более 10% прочности) и практически водонепроницаем. Недостатки асбестоцемента: хрупкость (асбестоцемент не выдерживает сильных ударных нагрузок) и склонность к растрескиванию при резком нагревании (например, при пожаре). Промышленность выпускает несколько видов асбестоцементных изделий, которые можно разделить на листовые (листы волнистые и плоские) и трубные. На основе листовых материалов получают асбестоцементные конструкции (Рис. 9.5).

Рис. 9.5. Свойства и применение азбестоцементных изделий

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала ознакомьтесь с презентацией

Презентация «Искусственные каменные материалы на основе минеральных вяжущих веществ»

видеолекцией

Видеолекция «Виды блоков. Сравнительная характеристика».

Дайте ответ на следующие вопросы по теме:

- Какие изделия относятся к искусственным каменным материалам на основе минеральных вяжущих веществ?

- В результате какого процесса искусственные каменные строительные изделия приобретают прочность?

- Какие изделия относят к силикатобетонным?

- Из каких компонентов состоит силикатный кирпич?

- Какой процесс называется автоклавной обработкой, и для чего она используется при производстве силикатного кирпича и силикатобетонных изделий?

- На какие виды делится силикатный кирпич в зависимости от его назначения?

- Перечислите виды силикатного кирпича и укажите их размеры.

- Назовите марки силикатного кирпича в зависимости от предела прочности при сжатии и изгибе.

- Приведите классификацию силикатного кирпича по морозостойкости.

- Какое свойство силикатного кирпича придаёт ему более высокую теплопроводность в сравнении с керамическим кирпичом?

- Из каких операций состоит процесс изготовления силикатного кирпича?

- Приведите примеры использования силикатного кирпича в строительстве, с учётом его достоинств и недостатков.

- Охарактеризуйте свойства ячеистых бетонов.

- Перечислите разновидности ячеистого бетона.

- Приведите классификацию ячеистых бетонов, виды изделий и область применения.

- Приведите классификацию ячеистых бетонов, виды изделий и область применения.

- Какие химические процессы придают ячеистую структуру газобетону?

- Опишите технологию изготовления газобетона.

- Какие изделия называют гипсовыми и гипсобетонными? Чем различаются их свойства?

- Приведите примеры строительных изделий из гипса и область их применения.

- Какие компоненты входят в состав гипсобетона?

- Опишите технология получения асбестоцементных изделий.

- Перечислите свойства и применение в строительстве асбестоцементных изделий.