ГЛАВА 11. СТРОИТЕЛЬНЫЕ МЕТАЛЛЫ И АРМАТУРНЫЕ СТАЛИ. СВОЙСТВА И ПРИМЕНЕНИЕ

11.1. Основные сведения о металлах и сталях. Классификация металлов

К условно экологическим стройматериалам относятся:

Однако большинство из них имеют высокую плотность и сильно коррозируют под действием различных газов и влаги. Металлы делятся на две большие группы: черные и цветные. Черные металлы отличает высокая температура плавления, плотность и повышенная твердость. Цветные металлы, в большинстве случаев, плавятся при более низких температурах и обладают повышенной электро- и теп лопроводимостью.

Черные металлы – это сплавы железа с углеродом (Рис. 11.1). К ним относятся: сталь (содержание углерода до 2 %) и чугун (содержание углерода от 2% до 6,67%).

Рис. 11.1. Разновидности чёрных металлов

Цветные металлы делятся на: редкие, лёгкие, тяжёлые и благородные (Рис. 11.2).

Рис. 11.2. Классификация цветных металлов

11.2. Чугун. Классификация чугуна

Чугун – это сплав железа с углеродом, содержащий от 2,14 до 6,67% углерода. В зависимости от формы связи углерода чугуны бывают белыми и серыми.

Белый чугун (передельный) – содержит углерод в виде цементита. В изломе имеет светлый цвет (Рис. 11.3). Белые чугуны имеют большую твердость, хрупкость и не используются для изготовления деталей машин.

Рис. 11.3. Белый чугун

Серый чугун (литейный) – содержит углерод в виде графита. В изломе имеет серый цвет (Рис. 11.4). Поддается резке, применяется в машиностроительной отрасли. Из серого чугуна изготовляют отдельные элементы строительных конструкций: башмаки под колонны, опорные части железобетонных ферм и балок, санитарно-технические изделия.

Рис. 11.4. Серый чугун

Кроме того, чугуны бывают ковкими и высокопрочными.

Ковкий чугун – получают длительным отжигом белого чугуна. Ковкий чугун характеризуется повышенной пластичностью и вязкостью, обладает повышенной прочностью при растяжении и высоким сопротивлением удару.

Рис. 11.5. Изделия из ковкого чугуна

Высокопрочный чугун – получают при введении в серый чугун специальных добавок. Применяется для изготовления ответственных деталей, которые должны иметь высокую износостойкость.

Рис. 11.6. Изделия из высокопрочного чугуна

11.3. Производство чугуна

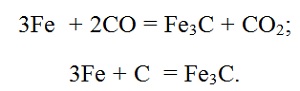

Чугун получают из шихты, состоящей из железной руды, твердого топлива (кокса) и флюса. Эту смесь подвергают термической обработке до температуры 1900° С в доменных печах.

Интересно знать: Доменная печь. Получение чугуна

Железная руда состоит из рудного минерала (оксиды Fe2O3 и Fe2O4), пустой породы, не содержащей железа (известняк, кварцит, песчаник) и примесей. К вредным примесям относятся сера, фосфор, которые ухудшают качество чугуна.

Флюсы – это материалы минерального происхождения, которые вводят в шихту для образования шлака и регулирования его состава. Они способствуют переходу вредных примесей для металла в шлак. По химическому составу различают основные флюсы (известняк), кислые (кремнезем) и нейтральные (глинозем).

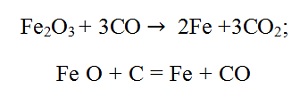

Производство чугуна заключается в следующем: руду измельчают на дробильной установке, промывают, после чего обжигают для удаления вредных примесей. Затем шихта загружается в верхнюю часть печи, а снизу подается горячий воздух (Рис 11.7). Кокс начинает интенсивно сгорать, образую углекислый газ СО2. В результате горения температура в этой зоне поднимается до 1900℃. По мере продвижения шихты вниз ее температура повышается. Углекислый газ при контакте с раскаленным коксом переходит в оксид углерода СО. Газовая среда в печи приобретает восстановительные свойства, т.е. способность отнимать от оксидов кислород.

Таким образом, углерод кокса при высоких температурах восстанавливает железную руду до чистого железа. Железо плавится и насыщается углеродом, превращаясь в чугун.

Из шихты восстанавливаются марганец, фосфор и кремний, которые тоже переходят в расплав металла. Расплавленный чугун стекает в нижнюю часть печи, а расплавленный шлак находится сверху чугуна, т.к. более легкий, и предохраняет его от окисления.

Рис. 11.7. Схема доменной печи

Интересно знать: Технология получения чугуна

Более 80% чугуна используют для получения стали, а остальное (около 20%) – для литых чугунных изделий. При доменном производстве на каждую тонну чугуна получают около 0,6 т огненно-жидкого шлака. Шлак – ценное сырье для промышленности строительных материалов. Из него получают шлакопортландцемент, шлаковую пемзу, шлаковую вату и другие материалы.

11.4. Сталь. Классификация сталей

Сталь – сплав железа с углеродом, в котором содержится от 0,02 до 2,14 % углерода.

Стали классифицируют:1. По химическому составу:

- углеродистые;

- легированные.

2. В зависимости от концентрации углерода:

- низкоуглеродистые ( < 0,3 % углерода);

- среднеуглеродистые (0,3…0,7 % углерода);

- высокоуглеродистые (> 0,7 % углерода).

3. По содержанию легирующих элементов:

- высоколегированную, с массой легирующих добавок более 10 % от общей массы;

- среднелегированную, с массой легирующих добавок от 2 до 10 % от общей массы;

- низколегированную, с массой легирующих добавок от 2,5 % от общей массы.

- материалы для полов – плитки;

4. По качеству:

- стали обыкновенного качества;

- качественные стали;

- высококачественные стали;

- особовысококачественные стали.

5. В зависимости от степени раскисления при выплавке:

- кипящие (кп) – содержат в своем составе повышенное количество оксида железа, который при затвердевании металла частично взаимодействует с углеродом, образуя пузырьки газа. Они всплывают и удаляются из жидкого металла, создавая эффект кипения стали;

- полуспокойные (пс) – занимают промежуточное положение между спокойными и кипящими сталями;

- спокойные (сп) – содержат минимальное количество окислов железа и затвердевают без газовыделения.

6. По степени выплавки:

- конвертерные;

- мартеновские;

- электростали.

7. По назначению:

- конструкционные;

- инструментальные.

11.5. Производство стали

Исходным сырьем для производства стали является передельный чугун. В нем снижают содержание углерода и примесей путем их окисления и перевода в шлак и газы в процессе плавки с последующим раскислением (удалением из расплавленных металлов растворенного в них кислорода), после чего и получается сталь.

Для производства стали применяют кислородно-конвертерный, мартеновский и электроплавильный способы.

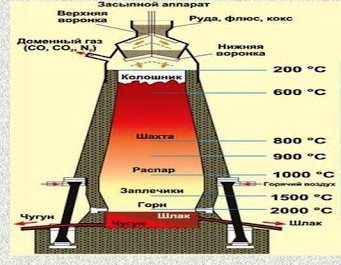

Кислородно-конвертерный способ производства заключается в продувке жидкого чугуна технически чистым кислородом (99,5%), который подводится сверху конвертера (Рис.11.8). Кислород взаимодействует с железом. Образующийся оксид FeO частично переходит в шлак, а частично растворяется в металле и окисляет примеси, содержащиеся в чугуне. В результате выгорают марганец, кремний, фосфор, которые всплывают на поверхность и удаляются в виде шлака. Углерод в виде газовых пузырьков поднимается на поверхность и улетучивается.

После окончания продувки расплав раскисляют, т.е. вводят вещества, которые более энергично реагируют с кислородом. Такие вещества называют раскислителями. К ним относятся кремний, алюминий, марганец. Образующиеся при этом оксиды марганца, кремния и алюминия удаляются в виде шлаков.

Рис.11.8. Схема устройства конвертера

Чем лучше раскислена сталь, тем меньше она вскипает и тем выше ее механические свойства.

Емкость конвертеров достигает 40 т. Кислород подают сверху под давлением 0,8 – 1,2 Мпа через опущенные в конвертер трубы. Температура в зоне действия кислорода - около 3000 ℃. Продолжительность одной плавки составляет 15-20 мин.

Интересно знать: Конвертерное производство стали

11.6. Углеродистые и легированные стали. Маркировка сталей

Углеродистая сталь – это нелегированная сталь, содержащая 0,04 – 2% углерода. Также в состав стали входят постоянные примеси – кремний и марганец и вредные примеси – фосфор и сера (в количестве 0,05 – 0,06%).

Легированные стали – стали, в которые вводят специальные легирующие элементы для повышения качества стали и придания ей специальных свойств.

К таким элементам относятся:

- Хром Сr повышает твердость, прочность, вязкость, износостойкость, коррозионную стойкость, а также пластичность, но понижает теплопроводность.

- Никель Ni повышает прочность, твердость, вязкость при низких температурах, прокаливаемость и коррозионную стойкость стали и при этом незначительно снижает пластичность. От содержания никеля в стали зависят ее электросопротивление и коэффициент теплового расширения. Никель – дорогой металл, поэтому в конструкционные стали его вводят вместе с хромом и другими элементами, притом в предельно минимальном количестве.

- Вольфрам W уменьшает отпускную хрупкость, повышает твёрдость, износостойкость, жаропрочность, понижает вязкость и способствует образованию мелкого зерна.

- Молибден Мо повышает твердость, прочность, прокаливаемость, обрабатываемость резанием, жаропрочность, способствует образованию мелкозернистой структуры, улучшает свариваемость и механические свойства стали после цементации, уменьшает вязкость и отпускную хрупкость стали.

- Кремний Si при содержании 0,8 % и больше значительно повышает твердость, прочность, упругость и одновременно снижает вязкость стали.

- Марганец Мn при содержании в стали 1 % и больше повышает ее прочность и твердость, но снижает вязкость, увеличивает прокаливаемость, износостойкость и улучшает свариваемость стали.

- Ванадий V повышает твердость, прочность, вязкость, устойчивость против динамических напряжений и износа, уменьшает отпускную хрупкость, измельчает структуру и повышает устойчивость против перегрева при закалке.

- Титан Тi повышает твердость, прочность, износостойкость, но снижает прокаливаемость стали. Улучшает свариваемость нержавеющих сталей, снижает ликвацию.

Маркировка углеродистых сталей

Углеродистые стали обыкновенного качества маркируются символом Ст (сталь) и цифрами от 0 до 6. Цифра указывает на условный номер марки. С повышением номера марки содержание углерода в стали увеличивается, но численное значение не указывает на его количественное содержание.

Например, для стали Ст0 содержание углерода не боле 0,23 %, Ст3 – 0,14 – 0,22%, Ст6 – 0,38 – 0,49%.

В обозначении марок сталей всех групп вводят цифры от 1до 6, которые характеризуют категорию стали, которая определяется совокупностью механических свойств стали или особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают.

В зависимости от гарантированных свойств, стали делятся на три группы – А, Б и В.

Стали группы А поставляются только с гарантированными механическими свойствами без уточнения их химического состава. Они используются в виде листов и различных профилей без последующей обработки под давлением, сварки или термической обработки.

Стали группы Б – поставляют с гарантированным химическим составом. Их применяют, когда при производстве изделий используется сварка, термическая обработка.

Стали группы В – поставляют с гарантированными механическими и химическим составом. Они обладают повышенным качеством и поставляются по особым требованиям.

Индексы Б и В ставятся перед Ст. Индекс группы А не указывается.

Буква Г указывает на повышенное содержание марганца и ставится после номера марки стали.

Способы раскисления стали обозначаются: кп – кипящая, сп - спокойная, пс – полуспокойная. Ст0 по степени раскисления не разделяют.

Например, Ст2кп – группа А , сталь 3, кипящая, категория 1;

БСт3пс2 – группа Б, сталь 2, полуспокойная, категория 2.

Углеродистые стали применяются для изготовления несущих конструкций, армирования железобетона, устройства кровли, формы железобетонных изделий.

Правильный выбор марки стали обеспечивает экономичный расход металла и успешную работу конструкции.

Для изготовления несущих сварных и клепаных конструкций рекомендуются стали обыкновенного качества группы В следующих марок: ВМСт3кп, ВМСт3пс, ВМСт3сп и ВКСт3кп, ВКСт3пс, ВКСт3сп.

Для конструкций, не имеющих сварных соединений, и для сварных конструкций, воспринимающих лишь статические нагрузки, рекомендуются стали следующих марок: ВМСт4кп, ВМСт4пс, ВМСт4сп и ВМСт5кп, ВМСт5сп, ВМСт5пс и кислородно-конверторные стали тех же марок.

Для изготовления арматуры используются углеродистые стали марок Ст3 и Ст5 мартеновские и конверторные.

Маркировка легированных сталей

Для обозначения марок легированных сталей используют буквенно-цифровую систему. В начале приводят цифры, указывающие содержание углерода в сотых долях процента, а затем ставят буквы, обозначающие легирующий элемент:

- Ю - алюминий

- Р - бор

- Ф - ванадий

- В - вольфрам

- С - кремний

- Г - марганец

- Д - медь

- М - молибден

- Н - никель

- Т - титан

- Х - хром

- Ц - цирконий.

Цифра, стоящая за буквами, указывает содержание легирующего элемента в процентах. Если содержание легирующего элемента не более 1%, то цифру не ставят.

Например, марка стали 20ХГ2С легированная сталь с содержанием углерода 0,2%, хрома менее 1%, марганца 2%, кремния – менее 1%. Буква А в середине марки стали показывает содержание азота, а в конце – что сталь чистая по сере и фосфору (содержание азота, а в конце – что сталь чистая по сере и фосфору (содержание фосфора и серы в такой стали не превышает 0,03 %). Две буквы АА в конце означают, что сталь особо чистая (ещё более чистая по сере и фосфору).

11.7. Основные свойства сталей

Плотность стали – 7850 кг/м3, что превышает плотность каменных материалов почти в три раза.

Теплопроводность стали – 70 Вт/(мˑ˚С).

Температура плавления – зависит от состава стали. Для обычных углеродистых сталей составляет 1300-1500˚С.

Предел текучести – наименьшее напряжение (МПа), при котором испытываемый образец деформируется без заметного увеличения нагрузки.

Предел прочности – это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться.

По прочности стали делятся на классы.

Класс прочности стали – установленное стандартом нормируемое значение условного предела текучести стали.

Стали маркируются буквой «С» (сталь строительная) и числом, указывающим предел текучести (Н/мм2): С235, С245, С255, С345, С345К, С355, С355-1, С355К, С355П, С390, С390-1, С440, С550, С590.

Цифра «1» указывает вариант химического состава.

Буква «К» – сталь повышенной коррозионной стойкости.

Бука «П» – повышенной огнестойкости.

11.8. Коррозия стали и меры предохранения от нее

Коррозия – это самопроизвольное разрушение металлов и сплавов под влиянием внешней среды.

Факторы, влияющие на коррозию металлов: воздействие температуры, влажности, загрязнение диоксидом серы, наличие блуждающих токов, неблагоприятный состав атмосферы.

Коррозия металлов сводится к их окислению и проявляется в виде рыхлого порошка светло-коричневого цвета, который называется ржавчиной.

Разрушение металла начинается с поверхности. Металл теряет блеск, его поверхность становится неровной. В результате уменьшается поперечное сечение металлов, снижаются механические свойства и происходит разрушение.

По характеру взаимодействия со средой коррозия бывает химическая и электрохимическая.

Химическая коррозия протекает в средах, не проводящих электрический ток (в сухих газах, нефти, бензине спирте), в результате чего на поверхности металла образуется оксидная пленка (Рис. 11.9).

Рис. 11.9. Коррозия металла

Электрохимическая коррозия происходит во влажном воздухе и в различных водных растворах, проводящих электрический ток. В щелочной среде она значительно уменьшается. Это свойств используют при изготовлении железобетона. В процессе твердения цемента возникает щелочная среда, способствующая образованию на поверхности стальной арматуры защитной пленки из нерастворимых соединений железа (пассивирование железа). Пленка защищает металл от коррозии.

К современным способам защиты металла от коррозии относятся:

- легирование металла;

- электрохимическая защита;

- шлифование металла;

- нанесение защитных покрытий (лаки, краски, эмали, масла);

- металлические покрытия (цинк, олово, хром, медь, никель);

- снижение агрессивности производственной среды, в которой эксплуатируется металлическое изделие.

11.9. Виды арматурных сталей для армирования железобетонных конструкций

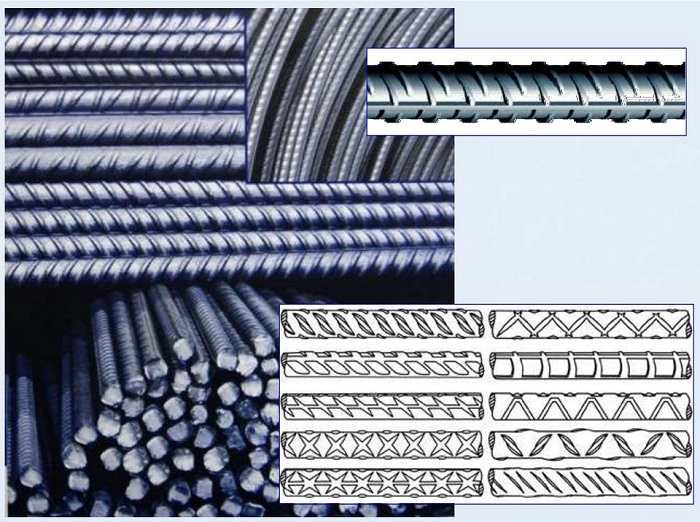

По способу изготовления стальную арматуру железобетонных конструкций подразделяют на стержневую, холоднонатянутую проволочную и проволочную обыкновенную канатную (Рис. 11.10).

Стержневую арматуру железобетонных конструкций изготовляют следующих видов: горячекатанную – диаметром 6-80мм; термически или термомеханически упрочнённую – диаметром 6-40мм; упрочненную выдержкой – диаметром 20-40мм.

Рис.11.10. Виды арматуры

Стержневую горячекатаную арматуру в зависимости от механических характеристик делят на следующие классы: А-I (А240), А-II (А300), А-III (А400), А-IV (А600), А-V (А800), А-VI (А1000).

Термическому и термомеханическому упрочнению подвергают стержневую арматуру десяти классов: Ат400С, Ат500С, Ат600, Ат600С, Ат600К, Ат800, Ат800К, Ат1000, Ат1000К, Ат1200.

Буква «С» указывает на возможность стыкования стержней сваркой, буква «К» – на повышенную стойкость арматуры против коррозионного растрескивания.

Стержневую арматуру, упрочненную вытяжкой, выпускают классов А-IIв и А-IIIв.

Арматурную проволоку в зависимости от механических свойств делят на обыкновенную и высокопрочную, а по форме поверхности – на гладкую и периодического профиля (Рис.11.11).

Обыкновенную арматурную проволоку изготавливают из низкоуглеродистой стали. Диаметр проволоки – 3,4,5мм. Она может быть двух классов: В-I –гладкая и Вр-I – периодического профиля (Рис.11.12).

Рис.11.11. Проволока периодического профиля

Рис.11.12. Проволока гладкая

Высокопрочную арматурную проволоку изготавливают из углеродистой стали путем многократного волочения и низкотемпературного отпуска. Классы: В-II – гладкая и Вр- II – профилированная.

Механические свойства высокопрочной проволоки значительно выше обыкновенной.

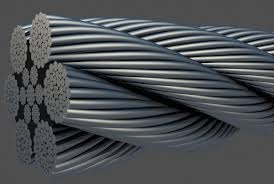

Арматурные канаты состоят из нескольких проволок, свитых так, чтобы было исключено их раскручивание (Рис.11.13).

Канаты выпускают двух классов: К-7 и К-19.

Рис.11.13. Арматурные канаты

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала ознакомьтесь с презентацией

Презентация «Основные сведения о металлах и арматурных сталях для железобетонных изделий и конструкций»

Дайте ответы на следующие вопросы:

- Перечислите основные свойства металлов, что позволяет их использование в строительстве.

- На какие две основные группы делятся металлы?

- Какие сплавы относятся к чёрным металлам?

- Какое количество углерода содержит сталь?

- Сколько углерода содержится в чугуне?

- На какие группы делятся цветные металлы? Приведите примеры по каждой группе.

- Какие бывают чугуны в зависимости от формы связи углерода? Какими свойствами они отличаются и где используются?

- Как получают ковкий чугун, и какими свойствами он обладает?

- Для чего применяется высокопрочный чугун?

- Что используют при производстве чугуна в доменной печи?

- Назовите основные этапы производства чугуна.

- Как в промышленности используется чугун?

- Как используют шлак для промышленности строительных материалов и что из него производят?

- Как классифицируют стали в зависимости от химического состава?

- На какие группы делится сталь в зависимости от концентрации углерода?

- Как сталь делится в зависимости от содержания легирующих элементов?

- Как сталь делят в соответствии с её качеством?

- На какие две группы делятся стали по назначению?

- Какой сплав является исходным сырьём для производства стали?

- Какие способы применяют для производства стали?

- В чём заключается кислородно-конвертерный способ производства стали?

- Какие примеси входят в состав углеродистой стали?

- Какие легирующие элементы входят в состав легированной стали для повышения её качества?

- Какие специальные свойства придают легирующие элементы легированным сталям?

- Как маркируют углеродистые стали?

- Какую систему используют для маркировки легированных сталей?

- Назовите физические и механические свойства стали.

- Назовите современные методы защиты металла от коррозии.

- Перечислите виды арматурных сталей для армирования железобетонных конструкций.

- Какие разновидности стержневой арматуры изготавливают для железобетонных конструкций?