ГЛАВА 6. МИНЕРАЛЬНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА, МАТЕРИАЛЫ И ИЗДЕЛИЯ НА ИХ ОСНОВЕ

6.1. Основные сведения о минеральных вяжущих веществах, их классификация

К минеральным (неорганическим) вяжущим веществам относят материалы в виде тонких порошков, которые способны при смешивании с водой или с водными растворами некоторых солей образовывать пластично-вязкую массу (вяжущее тесто), которая постепенно твердеет и превращается в камень.

Являются основой большинства искусственных строительных материалов – бетоны, строительные растворы, блоки, строительные пластмассы и т.д.

Таким образом, вяжущие вещества могут скреплять между собой камни (например, кирпич) или зерна песка, гравия и щебня. Это свойство вяжущих веществ используют для приготовления на их основе растворов, бетонов, безобжиговых искусственных каменных материалов и изделий.

Минеральные (неорганические) вяжущие вещества получают путем обжига в печах природных каменных материалов (известняков, гипса, ангидрита, доломита, магнезита) или их смесей с глиной. Куски, полученные после обжига, с помощью помола превращают в тонкий порошок. Чем меньше размер зерен после помола, тем выше активность (качество) вяжущего.

В зависимости от условий твердения минеральные вяжущие подразделяют на воздушные, гидравлические, кислотостойкие и вяжущие автоклавного твердения (Рис. 6.1).

Рис. 6.1. Классификация минеральных вяжущих веществ

Основные показатели качества вяжущих:

- Перечислите основные свойства металлов, что позволяет их использование в строительстве.

- Сроки схватывания – характеризуют, сколько времени вяжущее тесто остается пластичным, т.е. как долго не начинается процесс твердения.

Схватывание – процесс потери пластичности вяжущим тестом. Короткие сроки схватывания имеет гипс 4-30мин, у портландцемента схватывание начинается через несколько часов.

6.2. Воздушные вяжущие вещества

Воздушная известь – продукт умеренного обжига кальциевых и кальциево-магниевых карбонатных пород до возможно полного удаления углекислого газа. В результате обжига образуется продукт белого цвета, называемый негашеной комовой известью (кипелкой).

Карбонатные породы (мел, известняки, доломиты), содержащие не более 6-8% глинистых примесей, обжигаются в шахтных или вращающихся печах при температуре 1000°-1200 °С. В процессе обжига карбонат кальция СаСОз и карбонат магния МgСОз, содержащиеся в исходной породе, разлагаются на окислы СаО и магния МgО и углекислый газ.

Неравномерность обжига может привести к образованию в извести недожога или пережога. Недожог, получающийся при слишком низкой температуре обжига, снижает качество извести, т.к. не обладает вяжущими свойствами. Пережог образуется при слишком высокой температуре, вызывает растрескивание и разрушение материала.

После выхода из печи комовую известь (мелкопористые куски 5- 10 см) гасят водой. При смачивании водой куски извести бурно реагируют с ней, превращаясь в порошок, а при избытке воды – в пластичное тесто. Это процесс, сопровождающийся выделением теплоты и разогревом воды, которая может даже закипеть, называют гашением извести, а негашеную известь – кипелкой.

При гашении куски комовой извести сильно увеличиваются в объеме и распадаются на мельчайшие частицы (до 0, 001мм).

В зависимости от времени гашения различают:

В зависимости от количества воды, взятой для гашения, получают:

Известковое тесто, защищенное от высыхания, долго сохраняет пластичность, т.е. у извести отсутствует процесс схватывания. Затвердевшее известковое тесто при увлажнении вновь переходит в пластичное состояние, т.е. известь – неводостойкий материал.

Твердение известкового теста сопровождается значительным уменьшением объема – усадкой. Поэтому известь всегда применяют в смеси с заполнителем – песком.

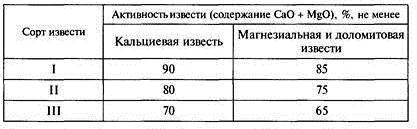

Воздушную известь в зависимости от содержания MgO делят на:

1) кальциевую (≤5 %),

2) магнезиальную (5-20 %),

3) доломитовую (свыше 20 до 40 %).

Таблица 1 – Классификация воздушной извести

Строительную воздушную известь применяют для приготовления кладочных и штукатурных растворов, при производстве силикатного кирпича.

Негашеную известь при транспортировании и хранения необходимо предохранять от увлажнения и засорения. Максимальный срок хранения извести в бумажных мешках 25 суток, в герметичной таре – срок хранения не ограничен.

Транспортируют в закрытых вагонах и автомашинах.

Воздушная известь – сильная щелочь. При работе с ней требуется предотвратить ее контакт с открытыми участками кожи и особенно дыхательных путей и глаз. Во время погрузочно-разгрузочных работ, а также во время гашения извести рабочие должны быть снабжены резиновой обувью, защитной одеждой, рукавицами, защитными очками и респиратором.

Строительная гидравлическая известь – вяжущее, получаемое в результате умеренного обжига при температуре 900°-1100°С мергелистых известняков с содержанием в них глины и песчаных примесей от 6 до 20%. Известь выпускается в виде тонкоизмельченного порошка плотностью 2500-2900 кг/м3. Сырье – мергелистые известняки. По мере повышения содержания глинистых и кремнеземистых примесей в продукте обжига содержится все меньше свободной извести и больше силикатов, алюминатов и ферритов кальция. Вместе с тем уменьшается способность извести к гашению и увеличивается ее способность к гидравлическому твердению.

Применяют для приготовления штукатурных и кладочных растворов. Растворные смеси на основе гидравлической извести менее пластичны и подвижны, чем раствор на воздушной. Зато быстрее твердеют, получаются плотными, водо- и морозостойкими. Начало схватывания 0,5 – 2 ч; конец 8 – 16 ч.

6.3. Гипсовые вяжущие вещества

Гипсовые вяжущие вещества – это минеральные вяжущие вещества воздушного твердения, образуются путем тепловой обработки (при температуре 150°-200°С) и помола сырья, содержащего двуводный и безводный сульфат кальция и различных механических примесей (песка, глины).

Строительный гипс обладает рядом особенностей: быстро схватывается и твердеет, обладает повышенной водопотребностью и пористостью, низкой водостойкостью.

Строительный гипс по срокам схватывания делят на группы:

Замедляют сроки схватывания гипсовых вяжущих введением в гипсовое тесто растворов столярного клея и др. добавок.

В зависимости от тонкости помола, определяемой максимальным остатком на сите с отверстиями размером 0.2 мм, гипсовые вяжущие делятся на три степени:

Прочность определяется по результатам испытаний образцов-балочек 40х40х160мм из гипсового теста нормальной густоты через 2 часа после приготовления. По пределу прочности при сжатии и изгибе гипсовые вяжущие делятся на 12 марок: от Г-2 до Г-25. Для изготовления строительных растворов используют в основном марки от Г-2 до Г-7.

Плотность низкая (1200-1550 кг/м из-за значительной пористости (при затворении гипсовых вяжущих воды берут в 2-3 раза больше, чем требуется. Для повышения прочности избыток воды удаляют высушиванием при температуре не более 70°С).

Недостатком гипсовых вяжущих является их гигроскопичность, которая вместе с низкой водостойкостью приводит к потере прочности гипсовых изделий во влажных условиях и к коррозии стальной арматуры в гипсовых вяжущих.

Основные параметры и виды материала можно узнать по его маркировке. Выглядит она примерно так: Г-6-А-11.

Основными характеристиками гипсовых вяжущих являются: цвет, плотность, удельная поверхность, тонкость помола; водопотребность; сроки схватывания теста; механическая прочность, старение и др.

Цвет гипсовых вяжущих зависит от химической чистоты гипсового сырья, содержания примесей и способа производства. Гипсовые вяжущие белого цвета получают из чистого сырья, а серого – из сырья с примесями минерального и органического происхождения. В зависимости от способа производства получают вяжущее сероватого цвета или высокой степени белизны. Сероватый цвет обусловлен примесями углерода, содержащимися в дымовых газах, непосредственно контактирующих с гипсом при обжиге, высокая степень белизны получается при обработке гипса в паровлажностной среде.

Водопотребность является важнейшим свойством гипсовых вяжущих и характеризует минимальное количество воды, необходимое для получения теста заданной консистенции. Отношение количества воды к массе гипсового вяжущего называется водогипсовым отношением (В/Г). Водопотребность зависит от многих факторов: состава сырья, способа получения вяжущего и тонкости его помола. Для сопоставления свойств различных гипсовых вяжущих стандартом принята величина нормальной густоты теста.

Нормальная густота (НГ) выражается значением В/Г в процентах или в долях единицы, которое обеспечивает гипсовому тесту, получаемому при затворении вяжущего водой, стандартную консистенцию, характеризующуюся растекаемостью теста из цилиндра (вискозиметр Суттарда). Диаметр лепешки из теста нормальной густоты должен быть в пределах 180 ± 5 мм.

Теоретически для гидратации полугидрата сульфата кальция необходимо 18,62 % воды от массы вяжущего. Практически для получения теста нормальной густоты из β-полугидрата сульфата кальция требуется 50-70 %, для α-полугидрата сульфата кальция – 30-40%, для ангидритовых вяжущих – 30-35 %. Водостойкие гипсовые вяжущие в зависимости от состава и технологии получения могут иметь нормальную густоту от 30 до 65%. Вода, остающаяся в гипсовом камне после гидратации испаряется, образуя в нем поры и капилляры, отрицательно влияющие на физико-технические свойства вяжущих.

Плотность затвердевшего гипсового камня низкая (1200…1500 кг/м3) из-за значительной пористости. Высокая пористость объясняется тем, что для получения пластичного укладываемого теста при затворении гипсовых вяжущих воды берут в два-три раза больше, чем требуется для гидратации полуводного гипса.

Гипсовые вяжущие вещества применяются для ускорения схватывания известково-песчаных растворов и повышения прочности штукатурного слоя, придания поверхности гладкости и белизны. Служат основой для приготовления мастик и приклеивания гипсокартонных листов.

Производство гипса включает следующие процессы: дробление природного гипсового вещества; сушка сырья; воздействие температуры. Гипсовый камень подается в бункер, откуда он попадает в дробилку. Там происходит его измельчение на части, размер которых не превышает четырех сантиметров. После дробления материал по элеватору отправляется в расходный бункер. Оттуда равными частями он поступает в мельницу. Там он подсушивается и измельчается до меньшей фракции. Сушка на данном этапе необходима для ускорения и облегчения процесса дробления материала.

В мельнице порошок разогревается до девяноста градусов. В таком состоянии он транспортируется в гипсоварочный котел. Именно там и происходит выделение воды из вещества в процессе обжига. Этот процесс начинается с невысоких температур (порядка восьмидесяти градусов). Но вода из материала лучше всего уходит при температурном диапазоне от ста десяти до ста восьмидесяти градусов. Весь процесс обработки температурой делится на два этапа. Сначала в течение трех часов материал выдерживают в варочном котле. Там удаляется вода, и двуводный гипс превращается в полуводный. Все это время гипс помешивается для однородности нагревания. По окончании указанного времени, вещество в разогретом состоянии отправляется в так называемый бункер томления. Он уже не подогревается. Но за счет высокой температуры самого вещества там продолжается процесс дегидратации. На это уходит еще примерно сорок минут. После этого вяжущие материалы считаются готовыми. И их отправляют на склад готовой продукции.

Интересно знать: Производство гипса

Ангидритовые и высокообжиговые вяжущие. Данный вид, в свою очередь, образует два вещества:

1) ангидритовый цемент, получающийся при обработке температурой до 700 градусов. Состав гипса ангидритового включает: от 2-5% извести, смесь сульфата с купоросом (медным или железным) до 1%, от 3-8% доломита, от 10-15% доменного шлака. Ангидритовый цемент отличается медленным схватыванием (от 30мин до суток). В зависимости от прочности его делят на следующие марки: М50, М100, М 150, М200. Цемент данного вида широко используется при строительстве. Его используют для: изготовления клеевого, штукатурного или кладочного раствора; изготовления бетона; производства декоративных элементов; изготовления теплоизоляционных материалов.

2) эстрих-гипс, образующийся под влиянием на сульфат кальция температуры свыше 900 градусов. Эстрих-гипс обладает следующими характеристиками: медленным схватыванием, прочностью до 20 Мпа, низкой теплопроводностью, хорошей звукоизоляцией, устойчивостью к воздействию влаги, морозоустойчивостью и небольшой степенью деформации. Это основные, но далеко не все достоинства, которыми обладает эстрих-гипс. Применение его основано на этих показателях. Он используется для штукатурки стен, производства искусственного мрамора, при возведении мозаичного пола и так далее.

Интересно знать: Производство цемента

6.4. Портландцемент, понятие о производстве и его свойства

Из всех вяжущих веществ важнейшим является портландцемент – один из основных строительных материалов, без которого невозможно получить бетон, железобетонные конструкции, высококачественные растворы для каменных кладок и штукатурок.

Портландцемент – гидравлическое вяжущее вещество, получаемое тонким измельчением клинкера и небольшого количества гипса.

Клинкер получают путём обжига до спекания при температуре 1450-1500°С сырьевой смеси, состоящей из известняка и глины (1:3, т.е. 1 часть глины и 3 части известняка). Для регулирования сроков схватывания цемента к клинкеру при помоле добавляют гипсовый камень в количестве 1-4% от массы цемента.

От качества клинкера зависят важнейшие свойства цемента: прочность и скорость ее нарастания, долговечность, стойкость в различных эксплуатационных условиях.

Изобретение портландцемента связывают с именем Джозефа Аспдина и российского военного техника Егора Герасимовича Челиева. Каменщику из английского города Лидса Аспдину в декабре 1824 года был выдан патент на изготовление вяжущего вещества путем обжига смеси извести с глиной. За сходство по цвету с естественным камнем из каменоломен близ города Портленда Аспдин назвал это вяжущее портландцементом.

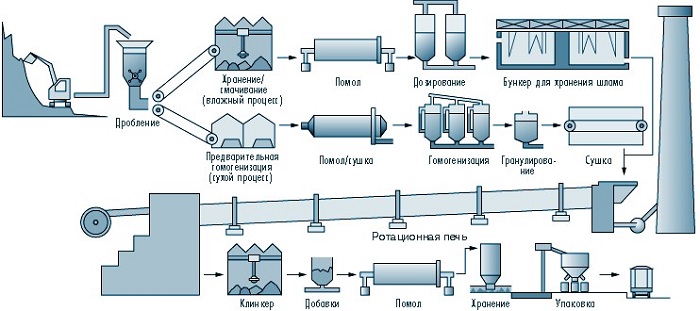

Производство портландцемента включает в себя следующие технологические операции:

Рис. 6.2. Линия производства портландцемента

Различают мокрый способ производства – сырье смешивают и измельчают в присутствии воды. Затем смесь в виде шлама, содержащего 40-50% воды, обжигают во вращающихся печах. Сухой способ – сырьевые материалы высушивают, измельчают, смешивают и обжигают в сухом виде (влажность 1-2%).

Мокрым способом достигается высокая однородность смеси, однако затраты топлива на обжиг в 1,5-2 раза выше, чем при сухом (Рис. 6.2).

Подготовленную к обжигу сырьевую смесь подают во вращающуюся печь, представляющую собой стальную обечайку длиной 150-185 м и диаметром 4-5 м. Изнутри труба выложена огнеупорным кирпичом. Печь установлена под небольшим углом (3-4) к горизонту и вращается 1-2 об\мин, благодаря чему сырьевая смесь перемещается в ней от верхнего конца к нижнему, куда подается топливо. Максимальная температура обжига +1450°С. При таких высоких температурах оксид кальция СаО, образовавшийся в результате разложения известняка, взаимодействует с кислотными окислами кремния, алюминия и железа, образующимися при разложении глины. Продукты взаимодействия, частично плавясь и спекаясь друг с другом, образуют портландцементный клинкер – пористые гранулы серого цвета. Остывший клинкер подвергают размолу чаще всего в шаровых мельницах, представляющих собой металлические цилиндры диаметром до 3,5 и длиной до 15 ... 20 м, которые выложены изнутри бронированными плитами. Мельницы имеют 2 ... 3 камеры, отделенные друг от друга металлическими перегородками с отверстиями для прохождения размалываемого материала.

Размол клинкера и постепенное продвижение размалываемого материала обеспечиваются при вращении за счет наклона мельницы. По выходе из шаровой мельницы портландцемент подают на склад в силосы, где он остывает и выдерживается некоторое время, достаточное для стабилизации. Необходимость выдержки обусловливается тем, что при помоле, особенно если осуществляется помол еще не совсем остывшего клинкера (максимальная температура клинкера, подаваемого в шаровую мельницу, не должна превышать 50°С), происходит дегидратация вводимого гипса, получаемый при этом цемент будет обладать нестандартными сроками схватывания (ложное схватывание).

В настоящее время распространен сухой способ производства. Качество портландцемента зависит от тщательности подготовки сырья, условий обжига, режима охлаждения и его химического и минералогического состава.

6.5. Портландцемент и его свойства

К основным техническим свойствам портландцемента относятся: истинная плотность, средняя плотность, тонкость помола, сроки схватывания, нормальная густота (водопотребность цемента), равномерность изменения объема цементного теста, прочность затвердевшего цементного раствора.

Истинная плотность цемента находится в пределах 3000 ... 3200 кг/м3, плотность в рыхлом состоянии – 900 ... 1300 кг/м3, в уплотненном (слежавшемся) состоянии – 1200 ... 1300 кг/м3.

Тонкость помола оказывает большое влияние на его скорость твердения, прочность. Характеризуется зерновым составом портландцемента и его удельной поверхность. Зерновой состав определяется по ГОСТу путем просеивания пробы цемента через сито № 008, при этом через сито должно проходить не менее 85 % массы пробы, удельная поверхность при этом (площадь зерен цемента общей массой 1 г) должна быть 2500-3000 см2/г.

Нормальная густота цементного теста (количество воды в % от массы цемента) определяется погружением пестика, укрепляемого на штанге прибора Вика, и колеблется в пределах 21-28%. Она зависит от минералогического состава цемента и тонкости помола. Изучение процесса твердения цемента показало, что в зависимости от вида цемента, сроков и условий твердения он присоединяет воды 15 ... 25% от своей массы. При использовании цемента в растворах и бетонах расходуемое количество воды значительно больше (40 ... 70 %), оно, в частности, зависит и от нормальной густоты цементного теста. Излишки воды со временем испаряются, оставляя поры, что ухудшает качество цементного камня, а следовательно, раствора и бетона. Цементное тесто нормальной густоты, скатываемое в шарик, не прилипает к ладони.

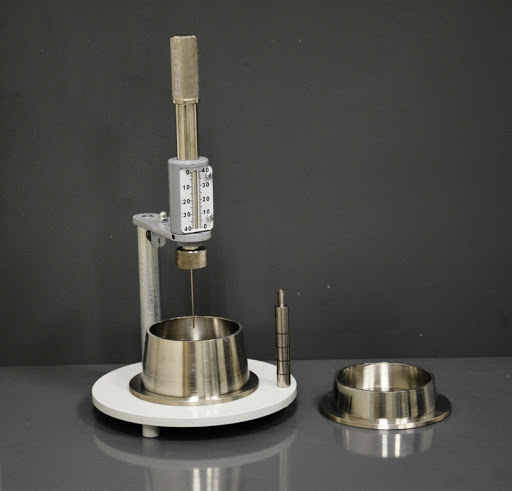

Сроки схватывания проверяют прибором Вика на цементном тесте нормальной густоты по глубине проникания иглы (Рис. 6.3). Согласно требованиям ГОСТ начало схватывания должно быть не ранее 45 мин; конец – не позднее 10 ч (нормально – 2-3 ч), однако по согласованию с потребителями эти сроки могут существенно отличаться. Сроки схватывания увеличиваются, если для затворения цемента взято больше воды. При ее избытке возрастает объем пространства в тесте. При этом снижается прочность камня.

Вся остальная вода, содержащаяся в цементном тесте, а затем камне, остается в жидком состоянии. При высыхании вода испаряется, в результате чего в структуре цементного камня образуются поры. Следовательно, ниже прочность и стойкость цементного камня. Целесообразно вводить специальные добавки – замедлители схватывания.

Рис. 6.3. Прибор Вика

Прочность характеризуют маркой, которая определяется в положенные сроки испытанием образцов (балочек) размером 40х40х160 мм первоначально на изгиб, а затем половинок – на сжатие. Балочки готовят из раствора состава 1:3 (1 ч. по массе цемента, 3 ч.– нормального вольского песка) при водоцементном отношении (отношении количества воды к количеству цемента), равном 0,4. Водоцементное отношение в свою очередь проверяется, а при необходимости корректируется по расплаву конуса на встряхивающем столике. Расплыв усеченного конуса из растворной смеси, изготовленного в форме высотой 60 мм и основаниями верхним с внутренним диаметром 70 мм и нижним – 100 мм, после 30 встряхиваний должен быть в пределах 106-115 мм. При отсутствии встряхивающего столика испытания проводят на стандартной лабораторной виброплощадке. В этом случае после 20 секунд вибрирования расплыв должен быть (170 ± 5) мм. Образцы твердеют на воздухе (над водой) в течение суток и воде комнатной температуры (без форм) 27 суток. Через 28 суток балочки испытывают на изгиб и на сжатие. Если Rсж = 52 МПа, то марка 500.

6.6. Разновидности портландцемента

Для удовлетворения требований современного строительства к цементам промышленность на основе портландцементного клинкера выпускает различные виды портландцемента. Эти цементы дороги и рекомендуются только в тех случаях, когда их специальные свойства могут быть использованы с максимальной эффективностью.

Рис. 6.4. Разновидности портландцемента

Быстротвердеющий портландцемент (БТЦ) – отличается быстрым ростом прочности в первые дни твердения, что достигается за счет повышения тонкости помола клинкера, введения активных минеральных добавок (вещества, которые при смешивании с известью придают ей водостойкость или гидравлические свойства). Тонкость помола у БТЦ выше, чем у обычного портландцемента (удельная поверхность до 5000 см2/г), поэтому при хранении он, впитывая пары воды из воздуха, комкуется и быстро теряет активность.

Выпускают БТЦ двух марок: 400 и 500, которые в трехсуточном возрасте должны иметь предел прочности при сжатии соответственно не ниже 25 и 28 МПа.

БТЦ применяют для бетонов сборных конструкций с повышенной отпускной прочностью и монолитных конструкций, работающих в неагрессивной среде (т.к. подвержен химической коррозии).

Пуццолановый портландцемент – получают путем помола и смешивания клинкера портландцемента (75... 60%), активной минеральной добавки (20...40%) и небольшого количества природного гипса. В качестве минеральных добавок применяют вулканические пеплы (пуццоланы) и туфы, пемзу и др. Пуццолановые цементы отличаются низким тепловыделением при твердении и пониженной скоростью твердения. Морозо- и воздухостойкость пуццолановых цементов ниже, чем портландцемента. Пуццолановый портландцемент выпускают трех марок: 200, 300 и 400.

Применяется для массивных бетонных конструкций, находящихся во влажных условиях, не применяется при зимнем бетонировании (медленно твердеет).

Шлакопортландцемент получают тонким измельчением портландцементного клинкера, гипса и доменного гранулированного (быстроохлажденного) шлака. Доменные шлаки – массовые побочные продукты при выплавке чугуна. К самостоятельному твердению шлак не способен, но в присутствии портландцемента и гипса он проявляет вяжущие свойства. Шлакопортландцемент выпускают трех марок: 300, 400 и 500. По коррозионной стойкости и водостойкости он превосходит обычный портландцемент, но твердеет несколько медленнее и при этом выделяет меньше теплоты. Недостаток шлакопортландцемента – пониженная, по сравнению с обычным портландцементом, морозостойкость.

Применяется для бетонных и железобетонных надземных и подземных конструкций, для приготовления кладочных и штукатурных растворов. Не применяется для конструкций, подвергающихся увлажнению, для зимнего бетонирования.

Цемент для строительных растворов получают путем совместного помола портландцементного клинкера, активных минеральных добавок и добавок- наполнителей (песок, мрамор). Для регулирования сроков схватывания вводят гипс 3-5%. Используют при температуре не ниже +10°С для изготовления кладочных и штукатурных растворов. Марка кладочных цементов 150. Использование кладочных цементов дает экономию цементного клинкера – наиболее дорогой части цементов.

Белый и цветные портландцементы – это декоративные гидравлические вяжущие вещества, получаемые путем использования карбонатных пород и глин с очень малым содержанием оксидов железа (до 0,4 – 0,15%) для получения белого клинкера, введения гипса, белого диатомита (до 6%) и пигментов в цементный клинкер. Белый портландцемент еще подвергают отбеливанию.

При вводе в состав клинкера пигментов, таких как сурик, ультрамарин, кобальт, хром, марганец и другие получают цветные портландцементы. Пигменты добавляют в следующем количестве:

Марки таких цементов 300, 400 и 500. Применяют белый и цветные цементы для отделочных работ и для улучшения эстетического вида зданий и сооружений.

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала ознакомьтесь с презентацией

Презентация «Минеральные вяжущие вещества, материалы и изделия на их основе»

видеолекцией

Видеолекция «Вяжущие материалы. Цементы».

Видеолекция «Технология производства белорусского цемента».

Дайте ответ на следующие вопросы по теме:

- Какое свойство минеральных вяжущих веществ используется для приготовления бетонов и растворов?

- Как получают минеральные (неорганические) вяжущие вещества?

- От чего зависит качество вяжущих веществ?

- На какие группы делятся минеральные вяжущие вещества в зависимости от условий их твердения?

- Какие вещества относятся к воздушным вяжущим?

- Назовите сырьё, которое служит для получения строительной гидравлической извести.

- Какие минеральные вещества называются гипсовыми вяжущими?

- Какими свойствами обладает строительный гипс?

- На какие группы делят строительный гипс по срокам схватывания?

- Как делятся гипсовые вяжущие по пределу прочности?

- Из чего состоит портландцемент?

- Перечислите технологические операции производства портландцемента.

- Назовите основные технические свойства портландцемента.

- Какое свойство портландцемента оказывает большое влияние на скорость его твердения и прочность?

- Каким прибором проверяют сроки схватывания портландцемента?

- Как определяется прочность портландцемента?

- Какие существуют разновидности портландцемента?

- За счёт чего достигается прочность быстротвердеющего портландцемента?

- Как получают пуццолановый портландцемент?

- Что входит в состав шлакопортландцемента и для чего он применяется?

- Как получают цемент для строительных растворов?

- Какие пигменты вводят в состав клинкера для получения цветных портландцементов?