ГЛАВА 7. ЗАПОЛНИТЕЛИ

7.1. Назначение заполнителей в растворах и бетонах, их классификация и свойства

До 80 % объема в бетоне занимают заполнители, которые позволяют сократить расход цемента или других вяжущих.

Заполнители – рыхлая смесь минеральных зёрен природного или искусственного происхождения. В бетоне эти зёрна скрепляются вяжущим веществом и образуют прочное камневидное тело.

К важнейшим показателям качества современных заполнителей относят зерновой состав, форму и характер поверхности зёрен, содержание вредных примесей, плотность, прочность и морозостойкость. Зерновой состав заполнителей оказывает решающее влияние на получение бетона заданной марки при минимальном расходе цемента. В бетонной смеси цементное тесто расходуется на обволакивание поверхности зёрен и на заполнение пустот между ними. В идеальном случае наименьший расход цемента достигается тогда, когда и удельная поверхность, и пустотность зёрен заполнителя стремятся к минимуму. Чем больше крупность заполнителя, тем меньше удельная поверхность.

Заполнитель создает в бетоне жесткий скелет, уменьшает усадку обычного бетона, увеличивает его прочность, уменьшает деформации конструкций при приложении нагрузки, снижает ползучесть. Легкие пористые заполнители уменьшают плотность бетона и его теплопроводность. Специальные заполнители: железная руда, чугунная дробь – делают бетон надежной защитой от радиоактивного излучения.

По происхождению заполнители бывают природными и искусственными. К природным заполнителям относятся добытые и переработанные горные породы: гранит, диабаз, диорит, известняк, вулканический туф, гравий, кварцевый песок, кварцит, мрамор. К искусственным заполнителям относят: доменные и топливные шлаки, зола, керамзитовый гравий, щебень из вспученного перлита. Используют «вторичные» заполнители из отслуживших железобетонных конструкций путём дробления.

По крупности зёрен различают песок (это мелкий заполнитель, состоящий из частиц размерами 0,16…5 мм) и гравий или щебень (это крупный заполнитель с размерами частиц 5…70 мм). Крупный заполнитель в зависимости от формы частиц (шероховатые частицы неправильной формы) называют щебнем или гравием (гладкие округлые частицы).

Свойства заполнителей:

7.2. Мелкие заполнители

К мелким заполнителям относятся природные и искусственные пески.

Природный песок – это неорганический сыпучий материал, состоящий из зерен до 5 мм и образованный в результате естественного разрушения скальных горных пород.

Природный песок получается при разработке песчаных и песчано-гравийных месторождений.

Классификация природных песков:

- По минеральному составу – кварцевые, полевошпатные, карбонатные.

- По условиям образования – речные и морские (имеют округлую форму и гладкую поверхность), овражные (имеют угловатые зёрна, содержат много глинистых и органических примесей).

Искусственный песок Искусственный песок – сыпучий материал, получаемый дроблением твердых горных пород, продуктов промышленности или специально изготовленный (вспученный перлитовый песок).

Искусственные пески имеют остроугольную форму зёрен с шероховатой поверхностью и не содержат вредных примесей.

В зависимости от зернового состава и содержания глинистых и пылевидных частиц песок делится на три класса: высшего, первого и второго.

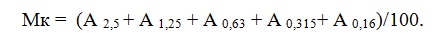

По зерновому составу песок бывает: очень крупный, повышенной крупности, крупный, средний, мелкий, очень мелкий, тонкий и очень тонкий.

Для определения зернового состава песка используют стандартный набор сит с отверстиями, мм: 5; 2,5; 1,25; 0,63; 0,315; 0,16, через которые просеивают песок массой 1 кг (Рис.7.1).

Рис. 7.1. Набор сит для песка

Характеристикой зернового состава песка являются величины полных остатков на ситах.

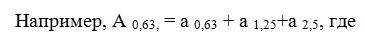

Полные остатки на любом сите равны сумме частных остатков на этом сите и на всех вышерасположенных ситах.

А – полный остаток на сите;

а – частный остаток в процентах на каждом сите.

На основании результатов ситового анализа песка рассчитывается модуль крупности зерен Мк по формуле:

Для песка высшего класса содержание зерен крупности более 10мм не допускается, зерен крупностью более 5мм и менее 0,16мм должно быть не более 3%, глинистых и пылевидных частиц – не более 1% (Рис. 7.2).

Рис. 7.2. Модуль крупности песка

Для монтажных и кладочных растворов применяют песок, крупность которого не более 5 мм с модулем крупности 1,5-2,5, для приготовления тяжелого бетона – крупные и средние пески с модулем крупности 2-3,25.

Содержание в песке пылеватых и глинистых примесей снижает прочность и морозостойкость бетонов и растворов. Эти примеси обволакивают зерна песка, препятствуя их сращиванию с цементным камнем. Количество таких примесей определяют отмучиванием, т е. многократно промывают водой.

Органические примеси (остатки корней растений, органические кислоты) замедляют схватывание и твердение цемента, снижают прочность бетона и раствора. Для оценки количества органических примесей пробу песка обрабатывают раствором едкого натра NaOH и сравнивают цвет с эталоном. Если цвет раствора темнее эталона, песок нельзя использовать в качестве заполнителя.

Рис. 7.3. Заполнители для бетона

7.3. Крупные заполнители

В зависимости от плотности зерен различают:

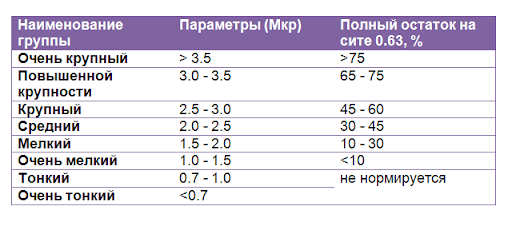

К плотным заполнителям относятся щебень, гравий, щебень из гравия (Рис. 7.3).

Гравий – неорганический зернистый сыпучий материал с зернами крупностью более 5мм, получаемый рассевом природных гравийно-песчаных смесей.

При содержании песка 25-40% материал называют песчано-гравийной смесью.

Щебень – получают дроблением массивных плотных горных пород на куски размерами 5-70 мм. Имеет зерна угловатой формы с шероховатой поверхностью, что способствует лучшему сцеплению с цементным камнем.

Щебень из гравия – изготавливают дроблением гравия, гальки или валунов. В этом щебне содержится не менее 80% дробленых зерен. По свойствам щебень из гравия занимает промежуточное положение между щебнем и гравием.

Зерновой состав крупного заполнителя характеризуется его наибольшей и наименьшей крупностью.

Наибольшая крупность заполнителя D соответствует размеру отверстий стандартного сита, на котором полный остаток не превышает 10%.

Наименьшая крупность d определяется размером отверстий первого из сит, полный остаток на котором более 95%. Наименьшая крупность равна 5мм.

Наибольшая крупность заполнителя должна соответствовать размерам бетонируемой конструкции и расстоянию между стержнями арматуры для равномерного распределения бетонной смеси в опалубке. Так, для бетонных плит D не более ½ толщины плиты, для тонкостенных конструкций - не более 1/3 –1/2 толщины изделия.

Щебень или гравий применяют фракционированными.

Фракция – совокупность абразивных зёрен, размеры которых находятся в установленном интервале.

Используют фракции: 5-10, 10-20, 20-40, 40-70.

Требования по прочности установлены только для крупного заполнителя. Прочность исходной горной породы определяют путем испытания выпиленных образцов в виде цилиндра или куба высотой 40-50 мм на сжатие в насыщенном водой состоянии. Прочность крупного заполнителя –по дробимости при сжатии в стальном цилиндре. Прочность крупного заполнителя должна быть в 1,5-2 раза больше прочности бетона. Содержание в щебне или гравии зёрен слабых и выветренных пород допускается не более 10% по массе.

Морозостойкость заполнителей определяется попеременным замораживанием и оттаиванием щебня или гравия в водонасыщенном состоянии. Марки: F15, F25, F50, F100, F150, F200, F300, F400.

Пористые заполнители бывают природные и искусственные.

Природные пористые заполнители получают путем дробления горных пород, таких как вулканического туфа, пемзы, известняка-ракушечника.

Искусственные пористые заполнители делятся на специально изготовляемые (керамзит, аглопорит, вспученный перлит, вермикулит, шлаковая пемза, зольный гравий) и заполнители из отходов промышленности (топливные шлаки и золы).

Керамзит получают путем обжига вспучивающихся глин в виде гранул округлой формы размером 5-40 мм с пористой сердцевиной и плотной спекшейся оболочкой (Рис. 8.4). Имеет прочность до 6 Мпа, средняя плотность 250-600 кг/м3. Применяется для изготовления легкобетонных конструкций и теплоизоляционных засыпок.

Рис. 7.4. Керамзит

Аглопорит получают спеканием сырьевой шихты из глинистых пород, топливных зол или шлаков с добавкой 8-10% топлива (Рис. 7.5). После термообработки полученный продукт дробят и рассеивают на щебень и песок. Средняя плотность аглопоритового щебня 500-900 кг/м3, песка – 600-1100 кг/м3. Он более порист, чем керамзит. Применение: для производства жаростойких бетонов, в качестве засыпного утеплителя.

Рис. 7.5. Аглопорит

Шлаковая пемза получается вспучиванием расплавленных металлургических шлаков путем их быстрого охлаждения водой или паром. Марки по прочности от 300 до 1000.

Вспученные перлитовые песок и щебень – пористые зерна белого или светло-серого цвета, полученные путем быстрого нагрева до температуры 1000-1200 градусов вулканических стеклообразных горных пород (перлиты), содержащих 1-10% химически связанной воды (Рис. 7.6). Применение: для теплоизоляционных засыпок, наполнитель для лёгких бетонов и теплоизоляционных строительных растворов.

Рис. 7.6. Вспученный перлитовый щебень

Топливные шлаки – пористый заполнитель, образующийся в топках при спекании и частичном вспучивании неорганических примесей, содержащихся в угле.

Пылевидная зола ТЭС – образуется при сжигании размолотого каменного угля. Применение: в качестве мелкого заполнителя в бетонах и растворах при допустимом содержании частиц несгоревшего топлива.

Презентация «Аглопоритовый гравий из зол ТЭС»

7.4. Вода для бетонов и растворов, ее состав и свойства

В технологии каменных и бетонных работ воду используют для приготовления бетонных смесей и раствора, поливки бетона в процессе твердения, промывки заполнителей. Качество воды оценивают по содержанию вредных примесей, которые могут препятствовать нормальному схватыванию и твердению вяжущего вещества либо вызывают появление в структуре бетона новообразований, снижающих его прочность и долговечность, а также коррозию стальной арматуры.

Технические требования к воде для затворения и поливки бетона:

- Водородный показатель воды рН должен находиться в пределах от 4 до 12,5, т. е. для затворения является пригодной вода с нейтральной средой, слабокислой или слабощелочной. Вредными примесями в воде считаются органические вещества, растворимые соли, в особенности содержащие ионы SО4-2и Сl-1, а также взвешенные частицы глины, пыли и почвы, содержание которых не должно превышать норм. Растворимые соли могут вызвать неконтролируемое изменение сроков схватывания и скорости твердения бетона, а также коррозию цементного камня и стальной арматуры в железобетоне. При большом количестве сульфатионов в бетоне начинается сульфатная коррозия, которая разрушает цементный камень и конструкцию в целом. Хлор-ионы вызывают коррозию стальной арматуры. При большом содержании растворимых в воде солей на поверхности бетона появляются высолы, портящие внешний вид сооружений.

- Количество сахаров должно быть не более 100 мг/л.. полифосфатов, сульфидов и цинка должно быть не более 100 мг/л каждого, нитратов – не более 500 мг/л. При большем содержании необходимо определять их влияние на прочность бетона в возрасте 7 и 28 сут., морозостойкость и водонепроницаемость (допускается изменение не более чем на 10 %), коррозионное состояние арматуры и сроки схватывания цементного теста (изменение – не более 25 %). Органические вещества, в особенности содержащие сахар и фенолы, замедляют нормальное протекание процесса гидратации цемента и тем самым снижают прочность бетона. При большом содержании сахара схватывание бетонной смеси может вообще отодвинуться на неопределенное время.

- Недопустимо применять воду, на поверхности которой имеется пленка из нефтепродуктов, масел, жиров Вода, содержащая пенообразующие вещества, является пригодной для применения при стойкости пены не более 2 мин. Эти вещества могут осаждаться на поверхности цементных частиц и замедлять их гидратацию. Попадая на зерна заполнителей, такие примеси препятствуют образованию прочного контакта с цементным камнем и тем самым снижают прочность бетона.

Следовательно, для затворения растворной и бетонной смесей, а также поливки твердеющего бетона можно без предварительной проверки применять питьевую воду, а также речную, озерную или воду из искусственных водоемов, не загрязненную сточными выбросами, солями и маслами.

Без очистки не применяются болотные, торфяные и сточные воды.

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала ознакомьтесь с презентацией

Презентация «Заполнители»

Дайте ответ на следующие вопросы по теме:

- Что называется заполнителями для растворов и бетонов?

- Какой процент содержания в бетоне заполнителя?

- Какие свойства относятся к показателям качества современных заполнителей для бетонов?

- Какова роль заполнителя в бетонной смеси?

- Какие виды заполнителей различают в зависимости от их происхождения?

- Какие горные породы используются в качестве природных заполнителей?

- Перечислите искусственные заполнители, применяемые в строительстве для производства бетонов и растворов.

- На какие виды делятся заполнители относительно крупности зёрен?

- Как определяют зерновой состав заполнителей?

- На какое свойство бетона влияет зерновой состав заполнителя?

- На что в бетонной смеси оказывает влияние форма зёрен?

- Какие заполнители применяются для изготовления тяжёлого бетона и какова должна быть их плотность?

- Какие заполнители применяют для изготовления лёгкого бетона?

- По какому показателю оценивается прочность щебня и гравия, и чем она характеризуется?

- Что относят к мелким заполнителям?

- Как делятся природные пески по условиям образования?

- Каким бывает песок по зерновому составу?

- По какой формуле рассчитывается модуль крупности зёрен Мкр?

- Какие заполнители считаются плотными (тяжёлыми)?

- Какова должна быть прочность крупного заполнителя для бетона?

- Из каких горных пород получают природные пористые заполнители?

- Из чего получают искусственные пористые заполнители?

- Для чего используют воду в технологии каменных и бетонных работ?

- Как оценивают качество воды для приготовления бетонных смесей?

- Какие технические требования предъявляют к воде для затворения и поливки бетона?